Na prensagem a quente, a temperatura, a pressão e o tempo de permanência são as principais alavancas para controlar a densidade final do produto. Temperaturas mais altas e pressões maiores aceleram o processo de adensamento, enquanto o tempo de permanência aumenta a densidade até um ponto de rendimentos decrescentes, após o qual não oferece benefício significativo.

O desafio central da prensagem a quente não é simplesmente maximizar esses parâmetros, mas encontrar o equilíbrio ideal entre eles. Isso alcança sua densidade alvo de forma eficiente, sem desperdiçar energia ou comprometer as propriedades finais do material.

O Papel de Cada Parâmetro do Processo

Para otimizar seu processo, você deve primeiro entender o papel distinto que cada variável desempenha na consolidação do material.

Temperatura: O Facilitador do Fluxo do Material

A temperatura é o parâmetro mais crítico para permitir o adensamento. Ao aquecer um material, você aumenta a difusão atômica e amolece as partículas.

Este amolecimento torna o material mais plástico, permitindo que ele se deforme e flua sob pressão para preencher os vazios entre as partículas.

Pressão: A Força Motriz para a Compactação

A pressão fornece a força mecânica externa necessária para compactar o material. Ela força as partículas a se juntarem, eliminando a porosidade e incentivando a ligação.

A pressão é mais eficaz quando o material foi aquecido o suficiente. Aplicar alta pressão a um material frio ou insuficientemente aquecido é ineficaz e pode levar a rachaduras.

Tempo de Permanência: O Período para Consolidação

O tempo de permanência é a duração pela qual a temperatura e a pressão de pico são mantidas. Este período permite que ocorram processos dependentes do tempo, como difusão e fluência (creep).

Esses processos são essenciais para eliminar os bolsões finais e menores de porosidade e alcançar um estado totalmente denso.

Entendendo a Interação e os Rendimentos Decrescentes

Os parâmetros não funcionam isoladamente. A interação deles dita a eficiência e o resultado de todo o processo.

A Sinergia de Temperatura e Pressão

Temperaturas e pressões mais altas atuam para acelerar o adensamento. Isso cria um efeito sinérgico.

Aumentar a temperatura pode reduzir a quantidade de pressão necessária para atingir uma determinada densidade, e vice-versa. Essa interação permite flexibilidade no processo com base nas limitações do material e do equipamento.

O Efeito Platô do Tempo de Permanência

A taxa de adensamento não é linear. Geralmente é rápida no início do período de permanência, à medida que grandes vazios são rapidamente eliminados.

À medida que o material se aproxima de sua densidade máxima teórica, o processo desacelera drasticamente. Estender o tempo de permanência além desse "platô" gera ganhos insignificantes na densidade, mas continua a consumir energia e arrisca efeitos indesejados, como o crescimento de grãos.

Armadilhas Comuns e Compensações (Trade-offs)

Levar os parâmetros aos seus máximos absolutos pode ser contraproducente e levar a defeitos na peça final.

Excesso de Temperatura

Embora a alta temperatura auxilie o adensamento, em excesso pode ser prejudicial. Pode causar degradação do material, mudanças de fase indesejadas ou crescimento excessivo de grãos, o que pode reduzir a resistência e a tenacidade do produto final.

Excesso de Pressão

Aplicar pressão demais, especialmente no início do ciclo, antes que o material esteja uniformemente aquecido, pode causar rachaduras na peça ou danificar o molde de prensagem. Isso cria pontos de alta tensão em vez de compactação uniforme.

Tempo de Permanência Ineficiente

A ineficiência mais comum é um tempo de permanência excessivamente longo. Isso desperdiça energia significativa e reduz o rendimento da produção sem melhoria correspondente na qualidade do produto.

Otimizando Seu Processo de Prensagem a Quente

Seus parâmetros ideais dependem inteiramente do seu objetivo principal. Use estes princípios como ponto de partida para desenvolver seu processo específico.

- Se seu foco principal é atingir a densidade máxima possível: Aumente a temperatura e a pressão em direção aos limites superiores recomendados para o material, usando o tempo de permanência para eliminar a porosidade final.

- Se seu foco principal é a eficiência do processo (velocidade e custo): Utilize temperaturas e pressões mais altas para reduzir agressivamente o tempo de permanência necessário, visando o ponto imediatamente anterior ao platô da taxa de adensamento.

- Se seu foco principal é preservar a integridade do material (por exemplo, tamanho de grão fino): Use a temperatura e a pressão efetivas mais baixas possíveis, aceitando potencialmente um tempo de permanência mais longo para atingir a densidade alvo sem induzir danos ao material.

Dominar a prensagem a quente é um exercício no controle da interação entre calor, força e tempo para alcançar seu resultado desejado de forma repetível e eficiente.

Tabela de Resumo:

| Parâmetro | Papel no Adensamento | Considerações Principais |

|---|---|---|

| Temperatura | Permite o fluxo do material e a difusão atômica | Temperaturas mais altas aceleram o adensamento; calor excessivo pode causar degradação |

| Pressão | Impulsiona a compactação e elimina a porosidade | Eficaz quando o material está aquecido; pressão excessiva pode levar a rachaduras |

| Tempo de Permanência | Permite processos de consolidação dependentes do tempo | Aumenta a densidade até um platô; tempos prolongados desperdiçam energia com ganhos mínimos |

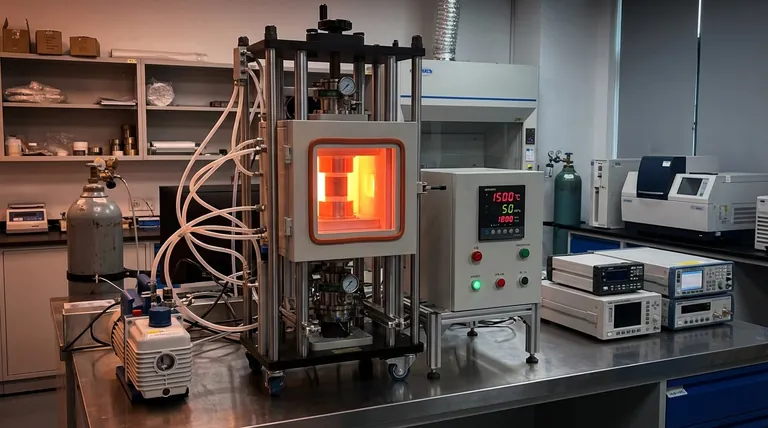

Pronto para otimizar seu processo de prensagem a quente com soluções personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, ajudando você a alcançar densidade e eficiência superiores. Contate-nos hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais