Em sua essência, a prensagem a quente é um processo de fabricação de alto desempenho que aplica simultaneamente alta temperatura e pressão a um material contido em um molde. Esta dupla ação consolida, molda e une o material, permitindo a criação de componentes com densidade excepcionalmente alta e propriedades mecânicas superiores que são difíceis de alcançar por outros métodos.

O princípio fundamental da prensagem a quente não é apenas moldar uma peça, mas usar a energia térmica para tornar o material suficientemente maleável para que a pressão elimine vazios internos, forçando as partículas a um contato íntimo para criar uma estrutura densa e monolítica.

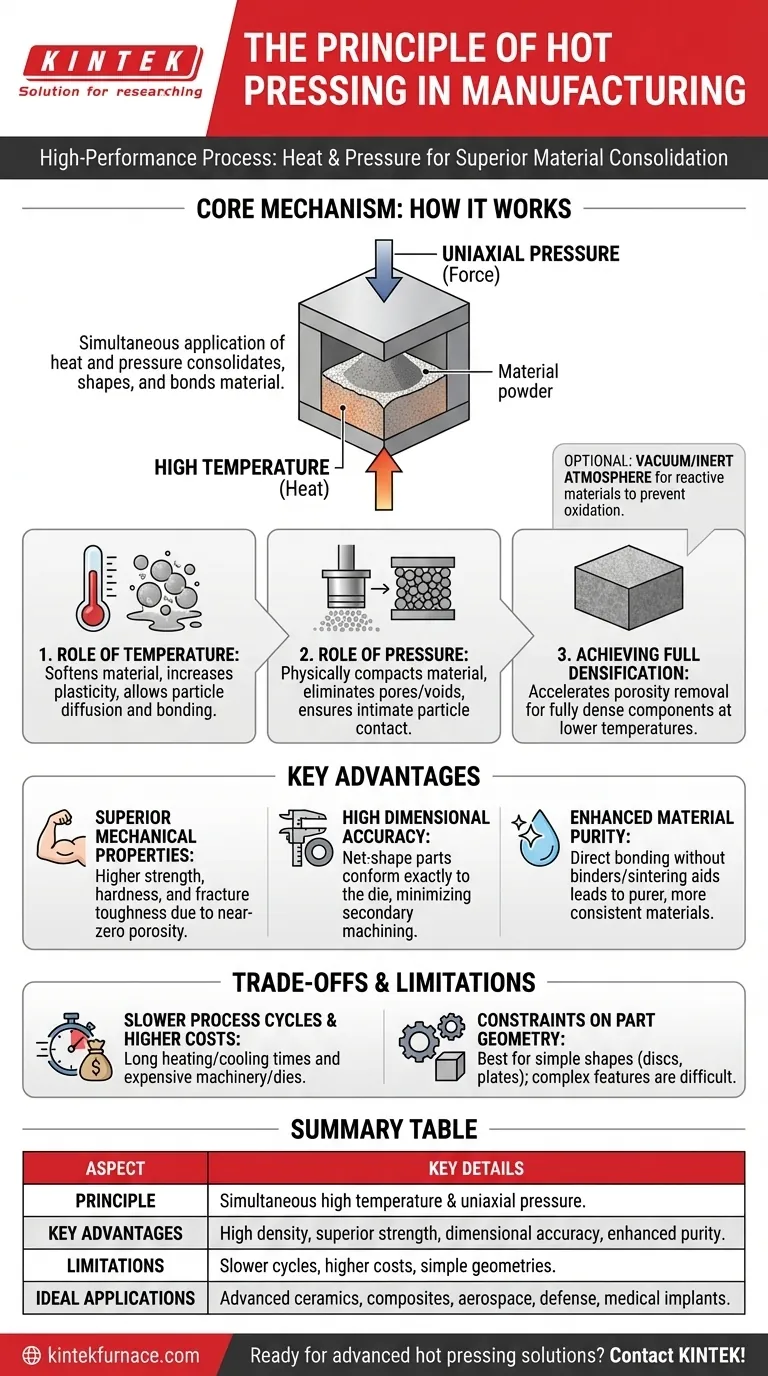

Como Funciona a Prensagem a Quente: O Mecanismo Central

A prensagem a quente altera fundamentalmente a estrutura interna de um material. Ela aproveita a sinergia entre calor e força para superar as limitações do uso de pressão ou calor isoladamente.

O Papel da Temperatura

A função principal do calor é amolecer o material, aumentando sua plasticidade. À medida que a temperatura sobe abaixo do ponto de fusão do material, seus átomos podem se mover mais livremente. Essa energia térmica torna o material significativamente mais fácil de deformar e permite que as partículas se difundam e se unam umas às outras.

O Papel da Pressão

Enquanto o calor torna o material maleável, a pressão uniaxial fornece a força motriz para a consolidação. Essa força compacta fisicamente o material, colapsando poros e vazios internos. A pressão garante que as partículas amolecidas sejam empurradas para um contato íntimo e uniforme, o que é o pré-requisito para uma ligação forte.

Atingindo a Densificação Total

A combinação de calor e pressão acelera a densificação—o processo de remoção de porosidade de um material inicial. Essa sinergia permite a criação de um componente totalmente denso ou quase totalmente denso em temperaturas e pressões mais baixas do que as exigidas por outros processos, minimizando o estresse térmico e o crescimento indesejado de grãos.

O Ambiente de Vácuo Opcional

Para materiais reativos, como certas cerâmicas metálicas ou avançadas, a prensagem a quente é frequentemente realizada em um ambiente de vácuo ou gás inerte. Este ambiente controlado evita a oxidação e a contaminação em altas temperaturas, preservando a pureza química e a integridade estrutural do material.

Vantagens Chave do Processo de Prensagem a Quente

O controle preciso sobre a temperatura e a pressão confere aos componentes prensados a quente um conjunto distinto de vantagens, tornando-a o método preferido para aplicações exigentes.

Propriedades Mecânicas Superiores

Como a prensagem a quente virtualmente elimina a porosidade, as peças resultantes exibem resistência, dureza e tenacidade à fratura significativamente maiores. Com menos vazios internos atuando como potenciais pontos de falha, o componente é mais forte e mais confiável sob estresse.

Alta Precisão Dimensional

O material é consolidado dentro de um molde rígido e de alta precisão. Este processo resulta em peças de formato final ou quase final que se conformam exatamente às dimensões do molde. Isso minimiza ou elimina a necessidade de usinagem secundária dispendiosa e demorada.

Pureza e Ligação de Material Aprimoradas

A prensagem a quente pode criar ligações de difusão sólidas e diretas entre as partículas do material sem a necessidade de agentes ligantes ou auxiliares de sinterização. Esses aditivos podem frequentemente se tornar pontos fracos no componente final, de modo que sua eliminação resulta em um material mais puro com propriedades mais consistentes em toda a peça.

Compreendendo as Compensações e Limitações

Apesar de seus benefícios, a prensagem a quente não é uma solução universal. Sua natureza especializada acarreta compensações práticas e econômicas que são cruciais de entender.

Ciclos de Processo Mais Lentos

Aquecer a ferramenta e o material até a temperatura alvo e depois resfriá-lo é um processo inerentemente lento. Esses tempos de ciclo longos tornam a prensagem a quente menos adequada para fabricação rápida e de alto volume quando comparada a processos como moldagem por injeção ou estampagem.

Custos Mais Altos de Equipamentos e Ferramentas

A maquinaria necessária para gerar e conter com segurança calor e pressão extremos é cara. Além disso, os moldes devem ser feitos de materiais robustos, como grafite ou compósitos cerâmicos, que possam suportar as duras condições de processamento, aumentando o custo geral.

Restrições na Geometria da Peça

A prensagem a quente é tipicamente mais adequada para produzir peças com geometrias relativamente simples, como discos, placas ou formas cilíndricas. Criar formas tridimensionais complexas com rebaixos ou recursos internos intrincados é frequentemente difícil ou impossível devido à natureza da prensagem uniaxial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de fabricação depende inteiramente do objetivo principal do seu projeto. A prensagem a quente se destaca onde o desempenho e a precisão são inegociáveis.

- Se seu foco principal é o desempenho máximo do material: A prensagem a quente é a escolha ideal para criar componentes com a mais alta densidade e resistência possíveis, especialmente para cerâmicas avançadas, compósitos de matriz metálica e peças de metalurgia do pó.

- Se seu foco principal é a precisão com acabamento mínimo: Este processo é superior para fabricar componentes com tolerâncias dimensionais rigorosas, tornando-o uma referência para aplicações críticas em aeroespacial, defesa e implantes médicos.

- Se seu foco principal é a produção de alto volume e baixo custo: Para aplicações menos exigentes, processos alternativos como sinterização convencional, fundição ou moldagem por injeção serão quase sempre mais econômicos.

Ao dominar a interação entre calor e pressão, a prensagem a quente transforma matérias-primas em componentes de qualidade e confiabilidade excepcionais.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio | Aplicação simultânea de alta temperatura e pressão uniaxial em um molde para consolidar e moldar materiais. |

| Vantagens Chave | Alta densidade, resistência superior, precisão dimensional e pureza de material aprimorada sem ligantes. |

| Limitações | Ciclos mais lentos, custos mais altos e restrições em geometrias de peças complexas. |

| Aplicações Ideais | Cerâmicas avançadas, compósitos de matriz metálica, aeroespacial, defesa e implantes médicos que exigem precisão e desempenho. |

Pronto para aprimorar sua fabricação com soluções avançadas de prensagem a quente?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar desempenho e eficiência superiores de materiais em seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?