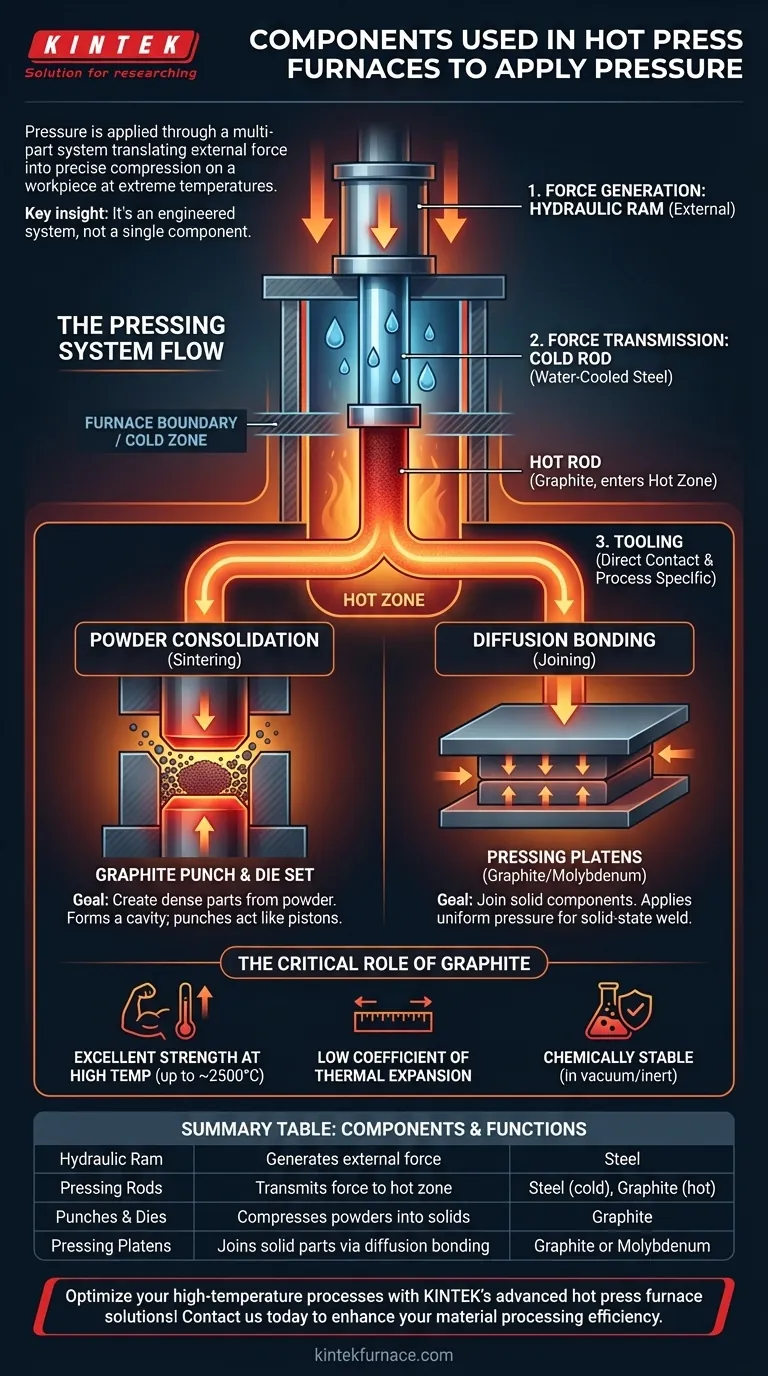

Em um forno de prensagem a quente, a pressão é aplicada por meio de um sistema de múltiplas partes que traduz a força externa em compressão precisa sobre a peça de trabalho em temperaturas extremas. Este sistema consiste principalmente em hastes de prensagem (tanto quentes quanto frias), que conectam uma prensa externa às ferramentas internas, e ferramentas especializadas, como punções, matrizes ou placas de grafite, que fazem contato direto com o material que está sendo processado.

A principal conclusão é que a aplicação de pressão em uma prensa a quente não depende de um único componente, mas de um sistema cuidadosamente projetado. A escolha dos componentes, especialmente as ferramentas, é inteiramente ditada pelo objetivo específico do processamento do material, como a consolidação de pó ou a união de peças sólidas.

Os Componentes Centrais do Sistema de Prensagem

Um forno de prensagem a quente faz parte de uma estrutura de prensa maior, geralmente acionada por sistemas hidráulicos. Os componentes dentro do forno são projetados para transferir essa força, ao mesmo tempo que suportam calor imenso e vácuo ou atmosferas inertes.

A Geração da Força: Cilindros Hidráulicos (Hydraulic Rams)

A força inicial não se origina dentro do forno. Ela é gerada externamente por um cilindro hidráulico (hydraulic ram) que faz parte da estrutura da prensa maior. Este cilindro fornece a força poderosa e controlada medida em toneladas.

A Transmissão da Força: Hastes de Prensagem (Pressing Rods)

As hastes de prensagem atuam como a ponte entre o cilindro externo e as ferramentas internas. Elas devem transferir a força com precisão ao longo de um único eixo.

Comumente, trata-se de um sistema de duas partes: uma haste "fria" fora da zona quente (geralmente aço resfriado a água) empurra uma haste "quente" feita de um material de alta temperatura, como grafite, que pode entrar na zona quente do forno.

As Ferramentas para Consolidação de Pós: Punções e Matrizes

Quando o objetivo é transformar pós em uma peça sólida (um processo chamado sinterização), utiliza-se um conjunto de punção e matriz de grafite.

A matriz forma uma cavidade ou molde para conter o pó. Um ou mais punções atuam como pistões, comprimindo o pó dentro da matriz em alta temperatura e pressão até que ele se densifique em um componente sólido.

As Ferramentas para União por Difusão: Placas de Prensagem (Pressing Platens)

Para a união por difusão (diffusion bonding), onde duas ou mais peças sólidas são unidas, utilizam-se placas de prensagem (pressing platens).

Estas são placas planas e rígidas, frequentemente feitas de grafite ou molibdênio. As peças de trabalho são colocadas entre as placas, que aplicam pressão uniforme sobre suas superfícies, forçando os átomos na interface a se difundirem e formarem uma solda em estado sólido.

Compreendendo os Compromissos (Trade-offs)

O projeto do sistema de prensagem envolve compromissos críticos entre gerenciamento térmico, compatibilidade de materiais e estabilidade mecânica. A distinção mais importante é como a força é transmitida para a zona quente.

O Design Padrão de 'Haste Fria'

A maioria das prensas a quente utiliza uma haste de metal externa resfriada a água que empurra uma haste de grafite interna ou pilha de empurradores (push-stack).

Este design isola efetivamente a estrutura principal da prensa hidráulica e seus componentes sensíveis das temperaturas extremas da zona quente do forno, garantindo longevidade e segurança. O principal desafio é manter o alinhamento perfeito entre as hastes.

O Papel Crítico do Grafite

O grafite é o material dominante para componentes internos de prensagem a quente, como hastes quentes, punções e matrizes, por várias razões importantes.

Ele exibe excelente resistência em altas temperaturas (torna-se mais forte até aproximadamente 2500°C), possui um coeficiente de expansão térmica muito baixo e é quimicamente estável em ambientes de vácuo ou inertes. Também é facilmente usinável em formas de ferramentas complexas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos componentes de pressão corretos é fundamental para alcançar as propriedades de material desejadas. O seu processo dita as suas ferramentas.

- Se o seu foco principal é criar peças densas a partir de pó: Seus componentes críticos serão um conjunto de punção e matriz de grafite usinados com precisão.

- Se o seu foco principal é unir componentes sólidos: Você deve usar um conjunto de placas de prensagem planas e uniformes para garantir uma distribuição de pressão igual.

- Se o seu foco principal é a confiabilidade e segurança do processo: O sistema padrão de duas partes de uma haste "fria" externa e um conjunto de haste de grafite "quente" interna é o design mais comprovado e robusto.

Compreender este sistema permite que você controle as variáveis críticas de temperatura e pressão com precisão.

Tabela Resumo:

| Componente | Função | Material Comum |

|---|---|---|

| Cilindro Hidráulico | Gera força externa | Aço |

| Hastes de Prensagem | Transmite força para a zona quente | Aço (frio), Grafite (quente) |

| Punções e Matrizes | Comprime pós em sólidos | Grafite |

| Placas de Prensagem | Une peças sólidas via união por difusão | Grafite ou Molibdênio |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos de prensagem a quente da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas confiáveis adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência no processamento de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores