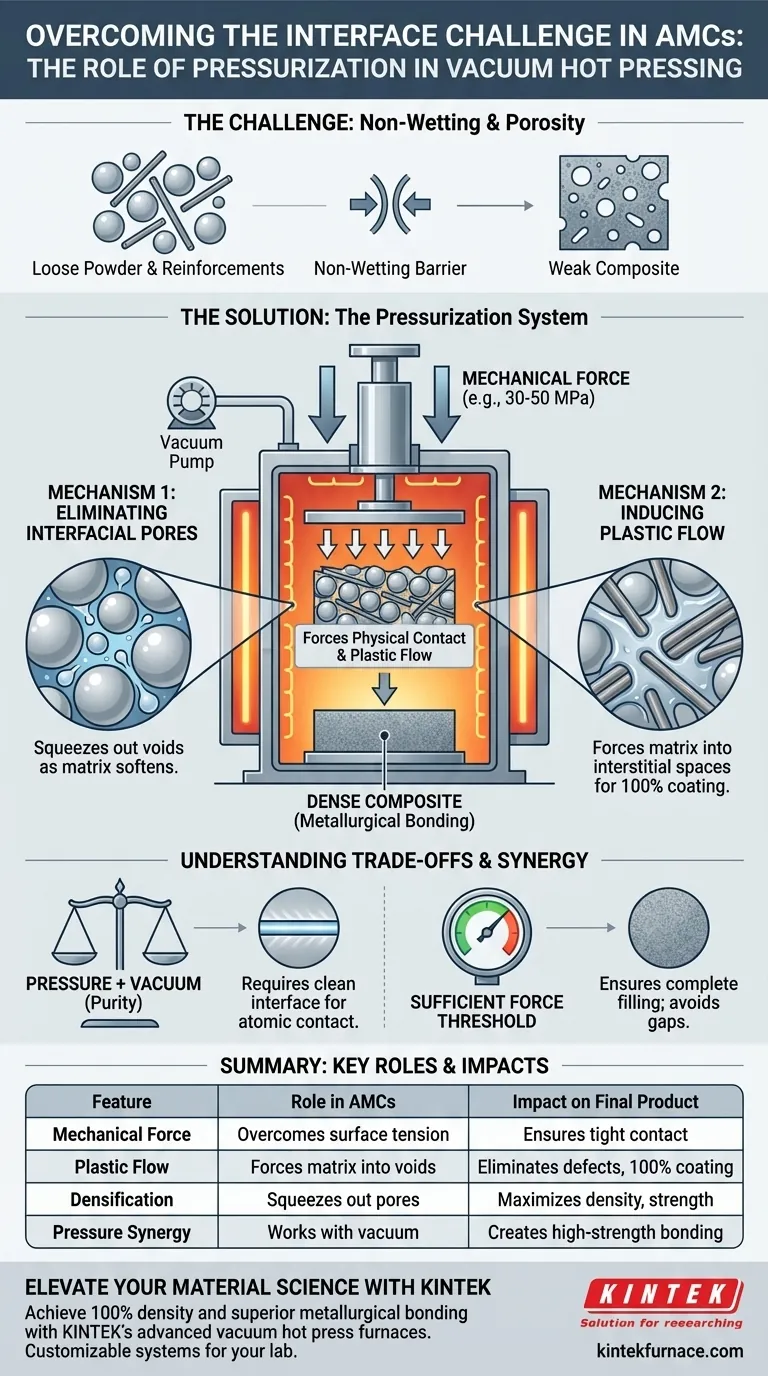

O sistema de pressurização é o fator mecânico decisivo na solução dos problemas inerentes de "não molhagem" frequentemente encontrados em compósitos de matriz de alumínio (AMCs). Enquanto a energia térmica amolece o material, a aplicação de força mecânica em altas temperaturas força fisicamente a matriz de alumínio e os reforços — como nanotubos de carbono ou fibras de carbeto de silício — em contato íntimo, superando a tensão interfacial natural que leva à porosidade.

O Mecanismo Central A pressão atua como a ponte entre o pó solto e um compósito sólido. Ao forçar o material da matriz a sofrer um fluxo plástico intenso, o sistema de pressurização elimina vazios interfaciais que a difusão sozinha não consegue fechar, impulsionando a transição de um simples contato físico para uma forte ligação metalúrgica.

Superando a Barreira da Não Molhagem

O Desafio da Repulsão Natural

Em muitos AMCs, particularmente aqueles que combinam pó de alumínio com nanotubos de carbono, os materiais exibem fenômenos de não molhagem.

Isso significa que o alumínio fundido ou semissólido resiste a se espalhar sobre a superfície do reforço. Em um ambiente de sinterização sem pressão, essa resistência resulta em uma interface porosa e fraca, onde os materiais falham em aderir.

Forçando o Contato Físico

O sistema de pressurização combate o comportamento de não molhagem aplicando força mecânica significativa (por exemplo, 30-50 MPa).

Essa pressão externa força fisicamente as partículas de pó contra os reforços. Ela supera a tensão superficial que mantém os materiais separados, garantindo que a matriz de alumínio envolva o reforço em vez de se afastar dele.

Mecanismos de Densificação

Eliminando Vazios Interfaciais

O papel principal do sistema de pressurização é a eliminação mecânica de vazios.

À medida que a temperatura aumenta e a matriz amolece, a pressão aplicada espreme os espaços vazios (poros) localizados na interface entre a matriz e o reforço. Esse processo de densificação é crucial para prevenir fragilidades estruturais dentro do compósito final.

Induzindo Fluxo Plástico

Além da simples compressão, o sistema impulsiona um fluxo plástico intenso dentro da matriz de alumínio (ou folha, no caso de compósitos de fibra).

A pressão força o alumínio amolecido a fluir para os espaços intersticiais microscópicos entre os reforços, como os vazios entre as fibras de SiC. Sem esse espremer ativo, a matriz não consegue penetrar nessas lacunas apertadas, levando a um revestimento incompleto e defeitos internos.

Compreendendo os Compromissos

A Interdependência de Pressão e Pureza

Embora a pressão seja o motor da densidade, ela não pode funcionar isoladamente; requer uma interface limpa para criar uma ligação.

Se o sistema de vácuo falhar em remover camadas de óxido ou gases adsorvidos, a pressão simplesmente prenderá esses contaminantes dentro do compósito. Portanto, o sistema de pressurização só é eficaz quando o ambiente de vácuo purificou suficientemente a superfície do alumínio para permitir o contato atômico direto.

O Risco de Força Insuficiente

Existe um limiar crítico para a pressão aplicada.

Se a pressão for insuficiente, o fluxo plástico será fraco demais para revestir completamente as fibras ou preencher os vazios, resultando em uma taxa de ligação abaixo de 100%. Inversamente, a regulação precisa da pressão garante o preenchimento completo dos vazios sem danificar a estrutura do reforço.

Fazendo a Escolha Certa para Seu Objetivo

- Se o seu foco principal é Densidade Máxima: Certifique-se de que seu sistema possa fornecer pressão suficiente (por exemplo, 30-50 MPa) para forçar o fluxo plástico para os menores vazios intersticiais, especialmente para compósitos reforçados com fibra.

- Se o seu foco principal é Resistência da Interface: Priorize a sincronização da aplicação de pressão com a temperatura de pico, garantindo que o contato físico ocorra exatamente quando a matriz estiver macia o suficiente para difusão, mas não tão quente a ponto de se degradar.

Em última análise, o sistema de pressurização transforma o potencial teórico dos materiais compósitos em força mecânica realizada, impondo fisicamente o contato que a química sozinha não consegue alcançar.

Tabela Resumo:

| Característica | Papel em Compósitos de Matriz de Alumínio (AMCs) | Impacto no Produto Final |

|---|---|---|

| Força Mecânica | Supera a tensão superficial natural e a não molhagem | Garante contato íntimo entre matriz e reforços |

| Fluxo Plástico | Força a matriz amolecida para espaços intersticiais microscópicos | Elimina defeitos internos e garante 100% de revestimento |

| Densificação | Espreme espaços vazios e poros interfaciais | Previne fragilidades estruturais e maximiza a densidade do material |

| Sinergia de Pressão | Funciona com vácuo para remover óxidos e criar ligações sem armadilhas | Cria ligações metalúrgicas de alta resistência na interface |

Eleve sua Ciência de Materiais com a KINTEK

Não deixe que os vazios interfaciais comprometam a integridade de seus compósitos de matriz de alumínio. Os fornos avançados de prensagem a quente a vácuo da KINTEK fornecem o controle de pressão preciso e os ambientes de alto vácuo necessários para atingir 100% de densidade e ligações metalúrgicas superiores.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades específicas de laboratório e produção. Esteja você trabalhando com nanotubos de carbono ou fibras de SiC, nossos fornos de alta temperatura oferecem o desempenho que você precisa.

Pronto para otimizar sua produção de compósitos? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas e encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que o grafite de alta resistência é selecionado para prensagem a quente a vácuo de ligas termoelétricas? Especialista em Alta Temperatura

- Quais vantagens uma prensa a vácuo oferece no processamento de materiais? Alcance Densidade e Pureza Superiores

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais

- Como os fornos de prensagem a quente são usados na sinterização e consolidação? Alcançando Materiais de Alta Densidade de Forma Eficiente

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Como a prensagem a quente difere da prensagem a frio e sinterização comuns? Desbloqueie Desempenho Superior do Material

- Qual o papel de um forno de prensagem a quente a vácuo na densificação de nanocompósitos? Alcançar densidade próxima da teórica