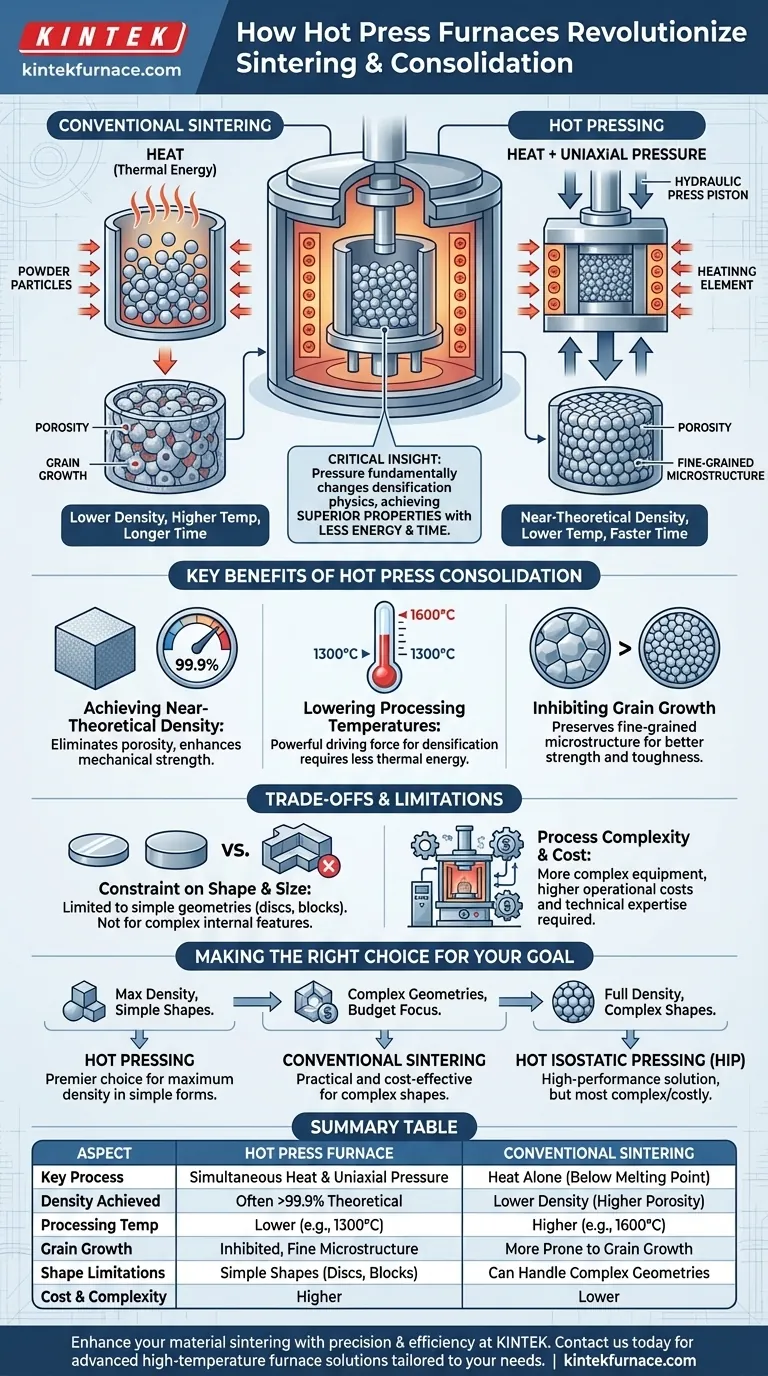

Em sua essência, um forno de prensagem a quente é usado para aplicar simultaneamente alta temperatura e imensa pressão mecânica a um material em pó. Esta ação dupla força as partículas individuais a se fundirem, aumentando drasticamente a densidade e a resistência do material em um processo conhecido como sinterização ou consolidação.

A percepção fundamental é que adicionar pressão ao processo de sinterização faz mais do que apenas espremer as partículas. Isso altera fundamentalmente a física da densificação, permitindo que você alcance propriedades de material superiores em temperaturas mais baixas e em menos tempo do que apenas com calor.

O Princípio: Calor vs. Calor e Pressão

Para entender o valor da prensagem a quente, devemos primeiro distinguir entre a sinterização padrão e a prensagem a quente.

O Que é a Sinterização Convencional?

A sinterização é um processo térmico para fabricar um objeto sólido a partir de um pó. Ao aquecer o material abaixo de seu ponto de fusão, você fornece energia suficiente aos átomos para que se difundam pelas fronteiras das partículas, fazendo com que se fundam.

Este processo reduz o espaço vazio, ou porosidade, entre as partículas. Por exemplo, a zircônia dentária é sinterizada em altas temperaturas (até 1600°C) para atingir sua dureza e resistência finais.

A Vantagem da Prensagem a Quente: Adição de Pressão Uniaxial

Um forno de prensagem a quente adiciona uma segunda variável crítica: pressão uniaxial. Enquanto o forno aquece o material, uma prensa hidráulica aplica uma força forte e direcional ao pó contido em um molde.

Esta força mecânica empurra fisicamente as partículas do pó para um contato íntimo. Isso aprimora o processo de difusão e ajuda ativamente a colapsar os poros dentro do material.

Principais Benefícios da Consolidação por Prensagem a Quente

A combinação de calor e pressão oferece vantagens significativas sobre processos que dependem apenas do calor.

Atingindo Densidade Quase Teórica

O objetivo principal da consolidação é eliminar a porosidade. A prensagem a quente é excepcionalmente eficaz nisso, produzindo frequentemente materiais que atingem mais de 99,9% de sua densidade máxima teórica. Esta ausência de vazios se traduz diretamente em propriedades mecânicas superiores.

Redução das Temperaturas de Processamento

Como a pressão fornece uma força motriz poderosa para a densificação, menos energia térmica é necessária. Um material que poderia precisar de 1600°C para sinterização convencional poderia potencialmente ser prensado a quente a 1300°C.

Inibição do Crescimento de Grãos

Em muitos materiais avançados, grãos microscópicos menores levam a uma melhor resistência e tenacidade à fratura. As temperaturas mais baixas e os tempos mais curtos usados na prensagem a quente ajudam a prevenir o crescimento de grãos, preservando uma microestrutura de grãos finos e, portanto, um desempenho superior.

Entendendo as Compensações e Limitações

Embora poderosa, a prensagem a quente não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Restrição de Forma e Tamanho

O uso de um molde e uma prensa uniaxial significa que a prensagem a quente é tipicamente limitada à produção de formas geométricas simples, como discos, pastilhas ou blocos retangulares. Não é adequada para a fabricação de peças com recursos internos complexos ou superfícies curvas.

Complexidade e Custo do Processo

Os fornos de prensagem a quente são mais complexos e caros do que os fornos de sinterização convencionais. A necessidade de moldes robustos, controle de pressão de precisão e atmosferas de forno especializadas aumenta o custo operacional e a experiência técnica necessária.

Prensagem a Quente vs. Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente (HIP) é uma tecnologia relacionada que aplica pressão usando um gás inerte quente de todas as direções simultaneamente. O HIP pode consolidar formas complexas até a densidade total, mas geralmente é um processo ainda mais caro e complexo.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção do método de consolidação correto depende inteiramente do seu objetivo final, equilibrando os requisitos de desempenho com as restrições de fabricação.

- Se seu foco principal é atingir a densidade máxima e propriedades mecânicas superiores para formas simples: A prensagem a quente é a principal tecnologia para este fim.

- Se seu foco principal é produzir peças com geometrias complexas dentro do orçamento: A sinterização convencional sem pressão é frequentemente a escolha mais prática e econômica.

- Se seu foco principal é atingir a densidade total em uma peça com formato complexo: Você deve investigar a Prensagem Isostática a Quente (HIP) como a solução de alto desempenho apropriada.

Em última análise, escolher a técnica de processamento térmico correta é uma decisão de engenharia crítica que impacta diretamente o desempenho final do seu material.

Tabela Resumo:

| Aspecto | Forno de Prensagem a Quente | Sinterização Convencional |

|---|---|---|

| Processo Chave | Aplicação simultânea de alta temperatura e pressão uniaxial | Aquecimento abaixo do ponto de fusão para fusão de partículas |

| Densidade Atingida | Frequentemente acima de 99,9% da densidade teórica | Densidade menor devido à dependência apenas do calor |

| Temperatura de Processamento | Temperaturas mais baixas (ex: 1300°C vs. 1600°C) | Temperaturas mais altas necessárias |

| Crescimento de Grãos | Inibido, preservando microestrutura fina | Mais propenso ao crescimento de grãos |

| Limitações de Forma | Limitado a formas simples como discos ou blocos | Pode lidar com geometrias mais complexas |

| Custo e Complexidade | Mais alto devido a sistemas de pressão e moldes | Custo mais baixo e operação mais simples |

Pronto para aprimorar a sinterização do seu material com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja consolidando pós ou otimizando propriedades de materiais, nossos fornos de prensagem a quente podem ajudá-lo a alcançar resultados superiores com temperaturas mais baixas e tempos de processamento mais rápidos. Contate-nos hoje para discutir como a KINTEK pode apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica