Em resumo, uma prensa a vácuo oferece vantagens significativas ao criar um ambiente controlado e livre de atmosfera para o processamento de materiais. Isso previne a oxidação, garante uma distribuição de pressão perfeitamente uniforme e possibilita processos térmicos como a sinterização que produzem materiais com densidade, resistência e pureza superiores em comparação com métodos convencionais.

Uma prensa a vácuo é mais do que apenas uma ferramenta para aplicar pressão; é um sistema para alterar fundamentalmente o ambiente de um material. Ao remover o ar e outros gases, ela desbloqueia capacidades de processamento e propriedades do material que são simplesmente inatingíveis sob pressão atmosférica.

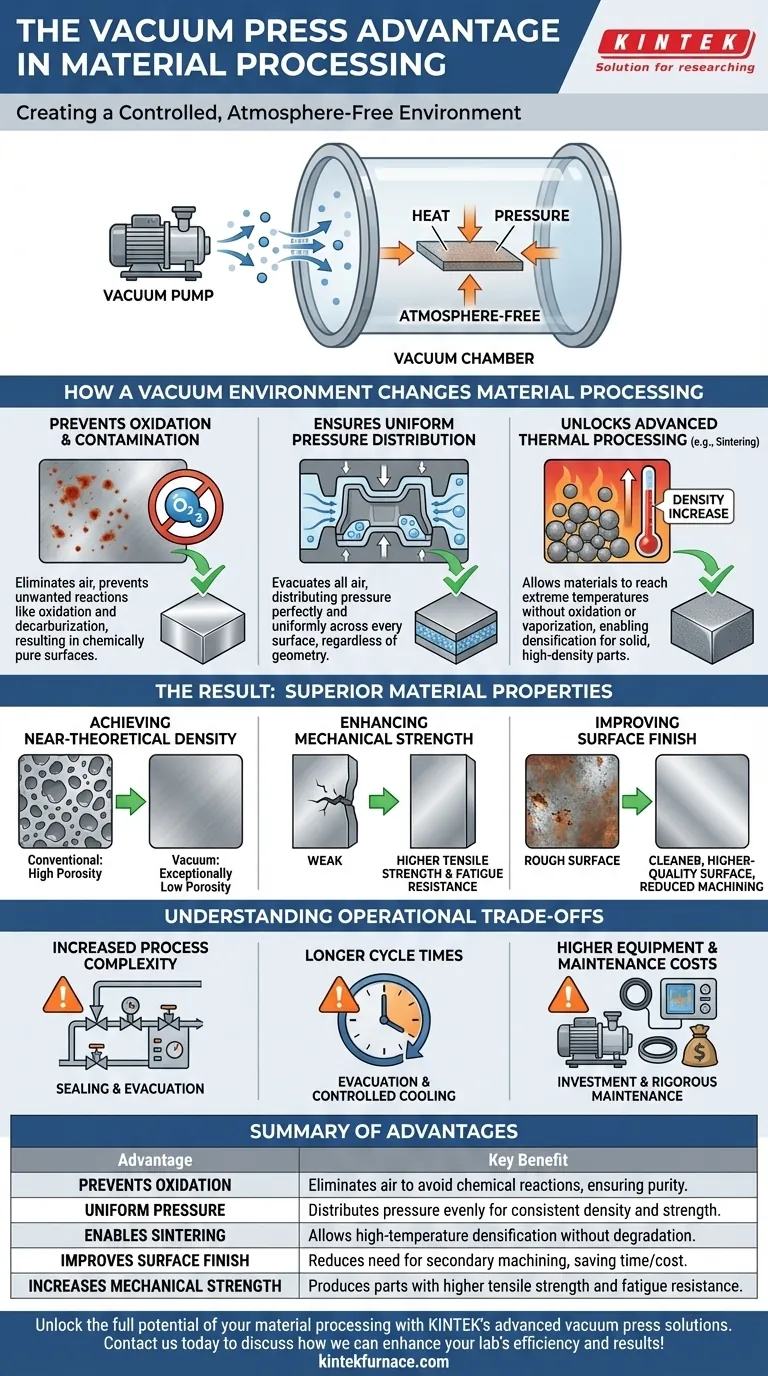

Como um Ambiente a Vácuo Altera o Processamento de Materiais

O valor central de uma prensa a vácuo vem da remoção de uma variável: a atmosfera. Este passo aparentemente simples tem efeitos profundos sobre como os materiais respondem ao calor e à pressão.

Previne Oxidação e Contaminação

Em uma prensa padrão, o ar aprisionado com o material — principalmente oxigênio e nitrogênio — reage com a peça, especialmente quando aquecida. Uma prensa a vácuo elimina esse problema.

Ao remover o ar, você evita reações químicas indesejadas, como oxidação (ferrugem) e decarburização em metais. Isso resulta em uma superfície quimicamente pura e preserva as propriedades intrínsecas do material.

Garante Distribuição Uniforme de Pressão

Bolsas de ar presas entre um molde e uma peça complexa podem resistir à compressão, criando áreas de menor pressão. Isso leva a uma densidade inconsistente e potenciais pontos fracos.

Uma prensa a vácuo expele todo o ar, garantindo que a pressão mecânica aplicada seja distribuída de forma perfeita e uniforme por toda superfície da peça, independentemente de sua geometria.

Desbloqueia Processamento Térmico Avançado

Muitos processos avançados, como a sinterização, exigem altas temperaturas. Em uma atmosfera normal, os materiais podem oxidar ou até mesmo vaporizar antes de atingirem a temperatura ideal de processamento.

Sob vácuo, o ponto de ebulição dos materiais aumenta. Isso permite que sejam aquecidos a temperaturas extremas onde podem amolecer e densificar sob pressão sem serem destruídos, formando uma peça final sólida e de alta densidade.

O Resultado: Propriedades de Material Superiores

O ambiente controlado se traduz diretamente em peças acabadas com características visivelmente melhores, tornando as prensas a vácuo essenciais para aplicações de alto desempenho.

Atingindo Densidade Quase Teórica

A porosidade é um ponto crítico de falha em muitos componentes. A combinação de pressão uniforme e a eliminação de gases aprisionados permite que uma prensa a vácuo crie peças com porosidade excepcionalmente baixa e maior densidade.

Esta alta densidade é crucial para aplicações em aeroespacial, implantes médicos e eletrônicos avançados, onde vazios internos não são uma opção.

Aprimorando a Resistência Mecânica

Um material mais denso e puro com uma estrutura interna mais uniforme é inerentemente mais forte.

Peças processadas a vácuo exibem propriedades mecânicas otimizadas, incluindo maior resistência à tração e maior resistência à fadiga, porque os pontos comuns de falha foram eliminados desde o início.

Melhorando o Acabamento Superficial

Como a oxidação e outras reações superficiais são prevenidas, a peça final sai da prensa com uma superfície mais limpa e de maior qualidade. Isso reduz ou elimina significativamente a necessidade de usinagem ou acabamento secundário, economizando tempo e custo.

Entendendo as Compensações Operacionais

Embora poderosa, esta tecnologia não é uma solução universal. As vantagens vêm com considerações operacionais específicas que a tornam uma escolha deliberada.

Complexidade de Processo Aumentada

Operar uma prensa a vácuo envolve mais do que apenas aplicar pressão. O processo requer vedação cuidadosa da câmara e uma fase de evacuação dedicada para remover o ar, o que adiciona etapas e exige operação qualificada.

Tempos de Ciclo Mais Longos

As fases de evacuação e, frequentemente, de resfriamento controlado adicionam tempo significativo a cada ciclo de produção. Isso a torna menos adequada para fabricação de alto volume e baixo custo, onde a velocidade é o principal fator.

Custos Mais Altos de Equipamento e Manutenção

Bombas de vácuo, vedações e sistemas de controle representam um investimento de capital significativo. Esses sistemas também exigem manutenção rigorosa para garantir a integridade do vácuo, aumentando o custo geral de operação.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de usar uma prensa a vácuo depende inteiramente das propriedades exigidas do seu componente final.

- Se seu foco principal é processar metais ou ligas reativas: Uma prensa a vácuo é essencial para prevenir a oxidação e garantir a pureza do material.

- Se seu foco principal é criar peças complexas com densidade uniforme: A distribuição de pressão homogênea da prensa a vácuo é fundamental para eliminar pontos fracos.

- Se seu foco principal é alcançar o máximo desempenho e resistência: A prensa a vácuo é a ferramenta definitiva para produzir componentes de alta densidade e baixa porosidade para aplicações críticas.

Ao entender os princípios fundamentais de uma prensa a vácuo, você pode tomar uma decisão informada para alcançar seus objetivos materiais específicos.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Previne Oxidação | Elimina o ar para evitar reações químicas, garantindo a pureza do material |

| Pressão Uniforme | Distribui a pressão uniformemente para densidade e resistência consistentes |

| Possibilita Sinterização | Permite densificação a alta temperatura sem degradação do material |

| Melhora o Acabamento Superficial | Reduz a necessidade de usinagem secundária, economizando tempo e custos |

| Aumenta a Resistência Mecânica | Produz peças com maior resistência à tração e à fadiga |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de prensas a vácuo da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para densidade, pureza e desempenho superiores. Contate-nos hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio