A vantagem fundamental de um forno de sinterização por prensagem a quente a vácuo é sua capacidade de aplicar simultaneamente alta temperatura e pressão mecânica em um ambiente livre de oxigênio e rigorosamente controlado. Esta combinação produz materiais com densidade, pureza e propriedades mecânicas superiores que são frequentemente inatingíveis com outros métodos.

Enquanto os fornos convencionais dependem apenas do calor para ligar os pós do material, a prensagem a quente a vácuo força ativamente a adensamento com pressão, enquanto o vácuo protege o material da contaminação. Isso resulta em componentes com densidade quase teórica e características de desempenho excepcionais.

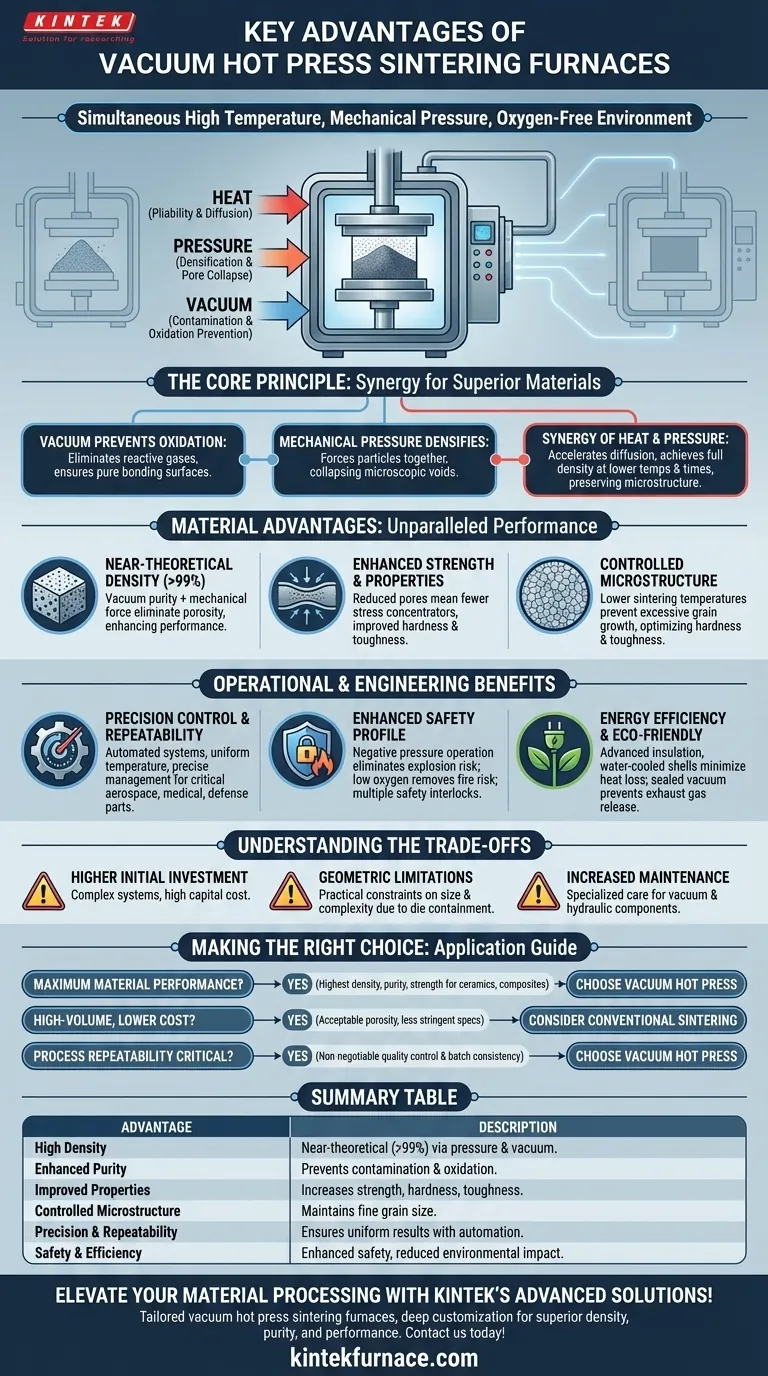

O Princípio Central: Combinando Pressão, Calor e Vácuo

Compreender a sinergia entre esses três elementos é fundamental para apreender o poder desta tecnologia. Cada componente resolve um problema específico inerente à consolidação tradicional de materiais.

Como o Vácuo Previne a Contaminação e Oxidação

Ao remover a atmosfera da câmara de aquecimento, o forno elimina gases reativos como oxigênio e nitrogênio.

Isso é crítico porque em altas temperaturas, esses gases formam facilmente óxidos e nitretos na superfície das partículas do material. Essas camadas frágeis atuam como barreiras, impedindo que as partículas se liguem adequadamente e criando um produto final mais fraco.

O vácuo garante um ambiente ultrapuro, levando a superfícies de material mais limpas e a uma difusão e ligação interpartículas superior.

O Papel da Pressão Mecânica no Adensamento

Enquanto o calor incentiva as partículas a se ligarem, vazios e poros microscópicos podem permanecer. Um forno de prensagem a quente a vácuo aplica pressão mecânica externa durante todo o ciclo de aquecimento.

Esta pressão força fisicamente as partículas a se juntarem, colapsando poros e eliminando vazios de forma muito mais eficaz do que o calor isoladamente. O resultado é um produto final com densidade significativamente maior.

A Sinergia de Calor e Pressão

O calor torna o material maleável, permitindo que as partículas se deformem e se rearranjem sob a carga aplicada. A pressão, por sua vez, acelera o processo de difusão que une as partículas.

Esta sinergia significa que você pode frequentemente alcançar o adensamento total em temperaturas mais baixas e em prazos mais curtos em comparação com a sinterização sem pressão, o que ajuda a preservar a microestrutura de grão fino desejada do material.

Analisando as Principais Vantagens do Material

O processo exclusivo dentro de um forno de prensagem a quente a vácuo traduz-se diretamente em melhorias mensuráveis no material final.

Atingindo Densidade Quase Teórica

A combinação de pureza do vácuo e força mecânica é excepcionalmente eficaz na eliminação da porosidade.

Materiais processados em um forno de prensagem a quente a vácuo podem atingir densidades superiores a 99% de seu máximo teórico. A ausência de vazios é a principal razão para seu desempenho aprimorado.

Aprimorando a Resistência e as Propriedades Mecânicas

A porosidade é o maior inimigo da resistência mecânica, pois os poros atuam como concentradores de tensão e pontos de iniciação de trincas.

Ao criar peças quase totalmente densas, a prensagem a quente a vácuo produz componentes com dureza, tenacidade à fratura e integridade estrutural geral dramaticamente melhoradas.

Controlando a Microestrutura e o Tamanho do Grão

A capacidade de sinterizar em temperaturas mais baixas e por durações mais curtas ajuda a prevenir o crescimento excessivo de grãos.

Manter uma estrutura de grão fina e uniforme é crucial para alcançar uma combinação superior de dureza e tenacidade em muitos materiais avançados, especialmente cerâmicas.

Benefícios Operacionais e de Engenharia

Além do material em si, esses fornos são projetados para precisão, segurança e eficiência.

Controle de Precisão e Repetibilidade

Fornos modernos de prensagem a quente a vácuo são sistemas altamente automatizados. Controles por computador, posicionamento otimizado dos elementos de aquecimento e termopares avançados garantem distribuição de temperatura uniforme e gerenciamento preciso do processo.

Este alto grau de controle garante que cada peça produzida atenda exatamente às mesmas especificações, fornecendo a repetibilidade metalúrgica necessária para aplicações críticas em aeroespacial, médica e defesa.

Perfil de Segurança Aprimorado

Diferentemente dos fornos que operam sob pressão positiva, um forno a vácuo opera sob pressão negativa. Isso elimina inerentemente o risco de uma explosão de alta pressão.

Além disso, o ambiente de baixo oxigênio virtualmente remove o risco de incêndio por oxidação do material em altas temperaturas. Esses sistemas são equipados com múltiplos intertravamentos de segurança, incluindo alarmes para sobretemperatura, sobrecorrente e falha da água de resfriamento.

Eficiência Energética e Impacto Ambiental

Materiais isolantes avançados, como feltro de grafite, e invólucros de dupla camada resfriados a água minimizam a perda de calor, reduzindo o consumo geral de energia.

O ambiente de vácuo selado também impede a liberação de gases de exaustão, garantindo que o processo atenda a rigorosos padrões ambientais sem a necessidade de sistemas de tratamento secundário dispendiosos.

Entendendo os Compromissos

Nenhuma tecnologia está isenta de seus compromissos. A objetividade exige o reconhecimento das limitações.

Investimento Inicial Mais Alto

Fornos de prensagem a quente a vácuo são máquinas complexas. Os sistemas de bombeamento de vácuo, as prensas hidráulicas de alta força e a instrumentação de controle sofisticada resultam em um custo de capital significativamente maior em comparação com fornos atmosféricos mais simples.

Limitações Geométricas e de Tamanho

A necessidade de conter a peça de trabalho dentro de um molde e aplicar pressão uniforme impõe restrições práticas ao tamanho e à complexidade das peças que podem ser produzidas.

Complexidade de Manutenção Aumentada

Os sistemas de vácuo, as vedações de alta pressão e os componentes hidráulicos exigem manutenção mais especializada e frequente do que um forno de aquecimento convencional para garantir desempenho ideal e longevidade.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se esta tecnologia se alinha com os objetivos do seu projeto.

- Se o seu foco principal for o desempenho máximo do material: Um forno de prensagem a quente a vácuo é a escolha definitiva para alcançar a mais alta densidade, pureza e resistência possíveis, especialmente para cerâmicas avançadas, compósitos e metais refratários.

- Se o seu foco principal for produção de alto volume e menor custo: Para materiais onde alguma porosidade é aceitável e as especificações são menos rigorosas, a sinterização convencional sem pressão pode ser uma abordagem mais econômica.

- Se o seu foco principal for repetibilidade do processo para componentes críticos: O controle preciso sobre a atmosfera, temperatura e pressão torna esta tecnologia ideal para aplicações onde o controle de qualidade e a consistência entre lotes são inegociáveis.

Em última análise, escolher um forno de prensagem a quente a vácuo é um investimento em qualidade de material e controle de processo incomparáveis.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Densidade | Atinge densidade quase teórica (>99%) ao eliminar a porosidade através de pressão e vácuo. |

| Pureza Aprimorada | Previne contaminação e oxidação em um ambiente de vácuo para materiais mais limpos. |

| Propriedades Mecânicas Melhoradas | Aumenta a resistência, dureza e tenacidade ao reduzir os concentradores de tensão. |

| Microestrutura Controlada | Mantém tamanho de grão fino com sinterização a temperaturas mais baixas para melhor desempenho do material. |

| Precisão e Repetibilidade | Garante resultados uniformes com controles automatizados para aplicações críticas. |

| Segurança e Eficiência | Opera com recursos de segurança aprimorados e design energeticamente eficiente, reduzindo o impacto ambiental. |

Eleve seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de sinterização por prensagem a quente a vácuo personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais únicos para densidade, pureza e desempenho superiores. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e entregar resultados incomparáveis — entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como funciona uma prensa a vácuo? Aproveite a Pressão Atmosférica para uma Fixação Perfeita

- Por que é necessária uma atmosfera de argônio durante o SPS de ligas de Ti-6Al-4Zr-4Nb? Proteja seu titânio de alto desempenho

- Quais são as vantagens técnicas de usar a Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex? Otimize sua Microestrutura

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na temperatura? Explore Soluções de Nível Baixo, Médio e Alto

- Quais são as principais aplicações da tecnologia de prensa a vácuo na metalurgia? Alcance Precisão na Aeroespacial, Automotiva e Eletrônica

- Qual é o valor de processamento central de um forno de sinterização por prensagem a quente a vácuo? Domínio da Densidade da Liga de Magnésio AZ31

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio