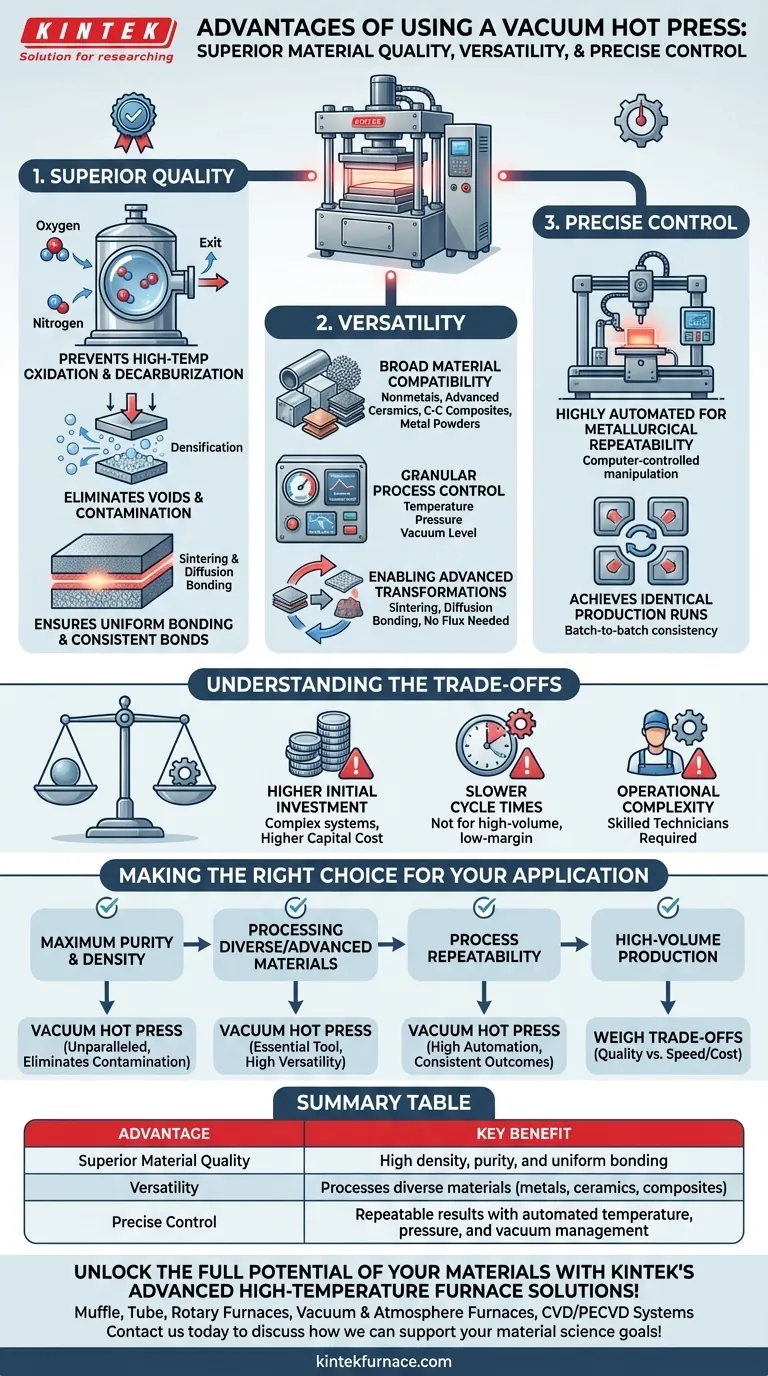

Em sua essência, uma prensa a quente a vácuo oferece três vantagens principais: ela produz materiais de qualidade excepcionalmente alta, é versátil o suficiente para processar uma ampla gama de substâncias e oferece controle preciso e repetível sobre o processo de fabricação. Ao aplicar calor e pressão simultaneamente dentro de um vácuo controlado, ela elimina a oxidação e a contaminação que degradam os materiais em fornos convencionais, resultando em densidade, pureza e união superiores.

O desafio fundamental na fabricação de materiais avançados é controlar o ambiente de processamento. Uma prensa a quente a vácuo supera isso criando uma câmara imaculada e livre de oxigênio, liberando a capacidade de produzir materiais com uniformidade e integridade estrutural inigualáveis que seriam impossíveis de alcançar em sistemas de atmosfera aberta.

Como uma Prensa a Quente a Vácuo Oferece Qualidade Superior do Material

A característica definidora desta tecnologia é a sua capacidade de criar um ambiente quase perfeito para a consolidação de materiais. Isso se traduz diretamente em produtos finais de maior qualidade.

O Papel Crítico do Vácuo

Uma câmara de vácuo é essencial para remover gases atmosféricos como oxigênio e nitrogênio. Isso previne a oxidação em alta temperatura e a descarbonetação, o que preserva a composição química pretendida do material e resulta em superfícies mais limpas.

Sem essa proteção, muitos metais e compósitos avançados queimariam ou formariam camadas de óxido fracas e quebradiças quando aquecidos.

Eliminando Vazios e Contaminação

A combinação de pressão e vácuo trabalha para espremer fisicamente e evacuar gases presos e outras impurezas voláteis de dentro do material.

Este processo, conhecido como densificação, minimiza a porosidade interna. O resultado é um produto final com densidade, resistência e durabilidade significativamente maiores.

Garantindo União Uniforme

Os elementos de aquecimento otimizados do sistema e o mecanismo de prensa trabalham em conjunto para fornecer temperatura e pressão uniformes em todo o componente.

Essa uniformidade é fundamental para alcançar uniões metalúrgicas consistentes, seja sinterizando pós em um bloco sólido ou unindo por difusão dois materiais diferentes. Isso elimina pontos fracos e garante um desempenho previsível.

A Fundação da Versatilidade e Precisão

Além da qualidade, a tecnologia é definida por sua adaptabilidade e pelo controle granular que oferece a engenheiros e pesquisadores. Isso a torna uma ferramenta poderosa tanto para desenvolvimento quanto para produção especializada.

Ampla Compatibilidade de Materiais

As prensas a quente a vácuo não se limitam a uma única classe de material. Elas são projetadas para processar eficazmente uma gama diversificada de substâncias.

Isso inclui não metais, cerâmicas avançadas, compósitos carbono-carbono e vários pós metálicos. Essa flexibilidade as torna um pilar dos laboratórios modernos de ciência de materiais e instalações de fabricação especializadas.

Controle de Processo Granular

Os sistemas modernos são altamente automatizados, permitindo a manipulação precisa e controlada por computador das três variáveis chave do processo: temperatura, pressão e nível de vácuo.

Termopares monitoram e ajustam o calor com extrema precisão, enquanto sistemas de prensa avançados aplicam força consistente. Isso garante que cada lote de produção seja idêntico, um conceito conhecido como repetibilidade metalúrgica.

Possibilitando Transformações Avançadas

O ambiente controlado facilita transformações de materiais que são difíceis ou impossíveis com outros métodos.

Processos como sinterização e união por difusão dependem desse controle preciso para criar microestruturas exclusivas e unir materiais sem a necessidade de fusão ou introdução de adesivos de preenchimento, o que poderia comprometer o desempenho.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, uma prensa a quente a vácuo é uma ferramenta especializada com considerações específicas. A objetividade exige reconhecer suas limitações.

Investimento Inicial Mais Elevado

Estes são sistemas complexos que integram componentes de vácuo, aquecimento e prensa hidráulica. O custo de capital inicial é significativamente maior do que o de um forno atmosférico padrão.

Tempos de Ciclo Mais Lentos

O processo de criar um vácuo, aquecer, prensar e resfriar de maneira controlada é inerentemente mais lento do que métodos menos controlados. Isso pode torná-la inadequada para fabricação de alto volume e baixa margem, onde a velocidade é o principal fator.

Complexidade Operacional

Operar uma prensa a quente a vácuo requer técnicos qualificados que compreendam a interação entre os sistemas de vácuo, térmico e mecânico. A manutenção também é mais envolvida em comparação com equipamentos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar uma prensa a quente a vácuo depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é alcançar a máxima pureza e densidade do material: A prensa a quente a vácuo é incomparável porque sua atmosfera controlada elimina a oxidação e a contaminação que degradam a integridade do material.

- Se o seu foco principal é processar materiais diversos ou avançados: Sua versatilidade no manuseio de metais, cerâmicas e compósitos a torna uma ferramenta essencial para pesquisa e fabricação especializada.

- Se o seu foco principal é a repetibilidade do processo para componentes críticos: O alto grau de automação e controle preciso sobre temperatura e pressão garante resultados consistentes e confiáveis em todos os lotes.

- Se o seu foco principal é a produção de alto volume: Pondere cuidadosamente a qualidade superior em relação aos tempos de ciclo mais lentos e aos custos operacionais mais altos para determinar se a compensação é justificada para o seu produto.

Ao entender essas vantagens e compensações fundamentais, você pode determinar com confiança se uma prensa a quente a vácuo é a solução ideal para seus objetivos de ciência de materiais e fabricação.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Qualidade Superior do Material | Alta densidade, pureza e união uniforme ao eliminar oxidação e contaminação |

| Versatilidade | Processa materiais diversos como metais, cerâmicas e compósitos |

| Controle Preciso | Resultados repetíveis com gerenciamento automatizado de temperatura, pressão e vácuo |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando um excelente P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de prensas a quente a vácuo personalizados, incluindo fornos Muffle, de Tubo, Rotativos, fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho, confiabilidade e eficiência superiores. Pronto para aprimorar seus processos? Contate-nos hoje para discutir como podemos apoiar seus objetivos de ciência de materiais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores