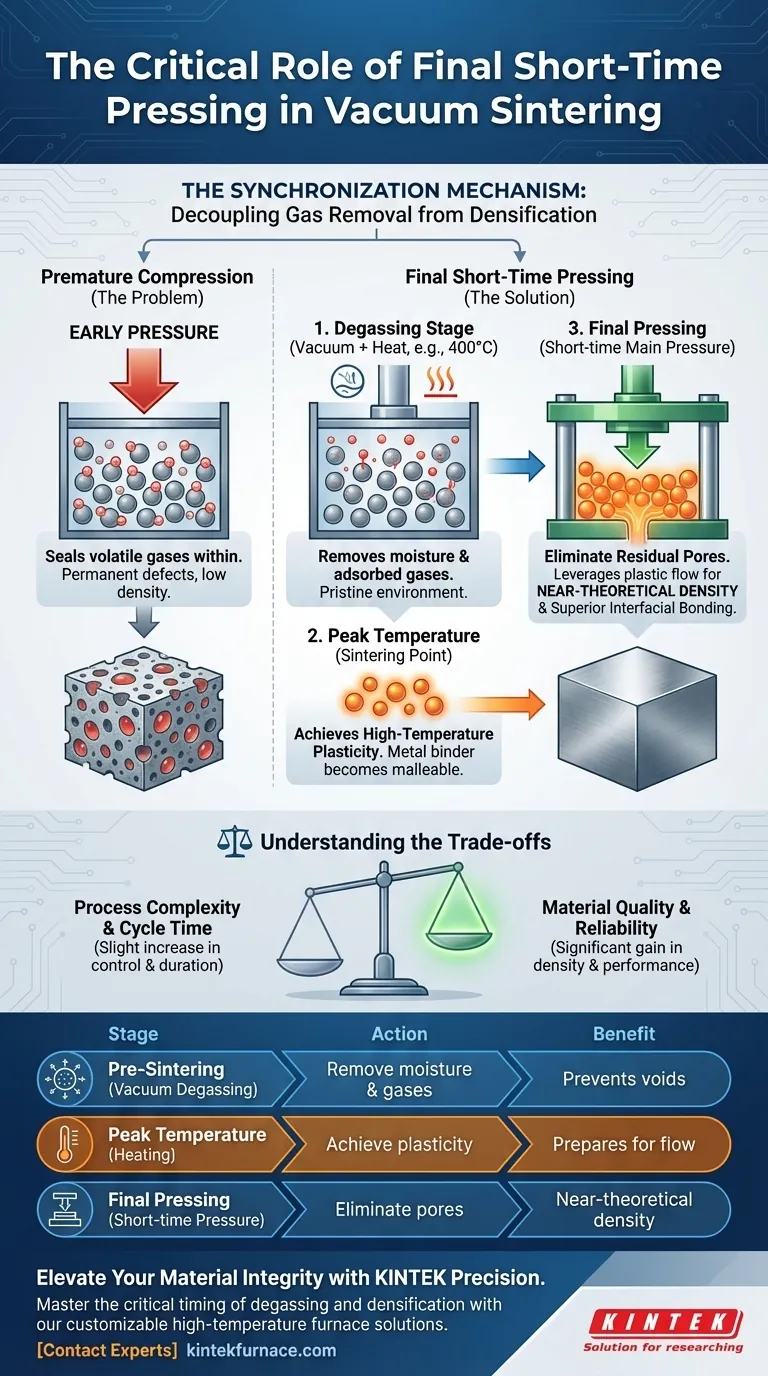

A capacidade de "prensagem final de curta duração" é o mecanismo crítico de sincronização que desacopla o processo de remoção de gás do processo de densificação. Ao garantir que a pressão principal seja aplicada apenas *após* o material ter sido completamente desgaseificado e atingido sua temperatura máxima de sinterização, esse recurso permite que o equipamento utilize a plasticidade em alta temperatura do aglutinante metálico para eliminar poros residuais sem prender gases voláteis dentro da estrutura.

Ponto Principal: A compressão prematura sela gases voláteis na estrutura do material, comprometendo permanentemente a densidade. Ao atrasar a pressão principal até o estágio final de sinterização, você alavanca a plasticidade em alta temperatura do aglutinante metálico para atingir densidade quase teórica, garantindo que todos os contaminantes tenham sido evacuados com sucesso.

A Mecânica do Tempo e da Densidade

Evitando o Aprisionamento de Gases

O principal risco na prensagem a quente a vácuo é aplicar força muito cedo. Materiais em pó contêm naturalmente umidade e gases adsorvidos em suas superfícies.

Se alta pressão for aplicada antes que esses contaminantes sejam removidos, os poros do material se fecham prematuramente. Isso prende o gás dentro da matriz, criando defeitos internos que são impossíveis de remover posteriormente.

Alavancando o Fluxo Plástico

O aspecto "final" dessa capacidade dita que a pressão seja aplicada apenas quando o material atinge sua temperatura de sinterização. Neste ponto térmico específico, o aglutinante metálico exibe características de fluxo plástico.

Como o material é mais macio e maleável, a pressão aplicada pode forçar efetivamente o material a fluir e preencher os vazios restantes. Essa ação mecânica é o que impulsiona o componente a atingir densidade quase teórica.

O Papel do Estágio de Degaseificação

Preparando a Microestrutura

Antes que a prensagem final possa ser eficaz, o ambiente dentro do forno deve estar imaculado. Isso geralmente envolve um estágio específico de desgaseificação (por exemplo, manter a 400°C) utilizando o ambiente de vácuo.

Este estágio remove efetivamente a umidade e os gases adsorvidos nas superfícies do pó. Se esta etapa for pulada ou apressada por prensagem antecipada, o processo de densificação em alta temperatura inevitavelmente formará poros.

Melhorando a Ligação Interfacial

A remoção de contaminantes de superfície faz mais do que apenas prevenir vazios. Garante que as superfícies das partículas do pó estejam limpas.

Superfícies limpas permitem uma ligação interfacial superior quando a pressão final de curta duração é aplicada. Isso impacta diretamente a resistência mecânica e a integridade do material composto final.

Compreendendo os Compromissos

Complexidade do Processo vs. Qualidade do Material

A implementação da prensagem final de curta duração requer um controle de equipamento mais sofisticado do que os métodos de prensagem contínua. O sistema deve coordenar precisamente a temperatura, os níveis de vácuo e a pressão hidráulica.

Se os sensores ou algoritmos de controle forem imprecisos, a pressão ainda pode ser aplicada muito cedo (prendendo gás) ou muito tarde (perdendo a janela de plasticidade máxima).

Considerações sobre o Tempo de Ciclo

Este método prioriza a qualidade em detrimento da velocidade. Ao exigir um tempo de espera para desgaseificação e redução da atmosfera antes de aplicar pressão, o tempo total do ciclo pode ser ligeiramente mais longo do que uma abordagem de "prensar e ir".

No entanto, para aplicações de alto desempenho, o compromisso é insignificante em comparação com o ganho em densidade e confiabilidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, considere os seguintes ajustes específicos:

- Se o seu foco principal é Densidade Máxima: Garanta que sua receita de processo atrase a aplicação da pressão principal até que o material atinja completamente a temperatura de sinterização alvo para maximizar o fluxo plástico.

- Se o seu foco principal é Eliminação de Defeitos: Verifique se o seu estágio de desgaseificação a vácuo é suficiente para remover todos os adsorventes antes que a "prensa final" seja acionada, prevenindo bolhas de gás.

O valor da prensagem final de curta duração reside em sua capacidade de separar inteligentemente a fase de limpeza da fase de formação, garantindo que nenhuma comprometa a outra.

Tabela Resumo:

| Estágio | Ação | Objetivo Principal | Benefício |

|---|---|---|---|

| Pré-Sinterização | Degaseificação a Vácuo | Remover umidade e gases adsorvidos | Previne aprisionamento de gás interno e vazios |

| Temperatura Máxima | Aquecimento até o Ponto de Sinterização | Atingir plasticidade em alta temperatura | Prepara o aglutinante metálico para fluxo ótimo do material |

| Prensagem Final | Pressão Principal de Curta Duração | Eliminar poros residuais | Atinge densidade e resistência quase teóricas |

Eleve a Integridade do Seu Material com KINTEK Precision

Não deixe que a compressão prematura comprometa seus resultados. A KINTEK fornece sistemas de prensagem a quente a vácuo líderes na indústria, projetados para dominar o tempo crítico de desgaseificação e densificação. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades exclusivas de laboratório.

Pronto para atingir densidade quase teórica em seus componentes? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir como nossas soluções de fornos de alta temperatura podem otimizar seu processo de sinterização.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais indústrias comumente usam fornos de prensa a quente? Desbloqueie o Desempenho Superior do Material

- Qual é o papel principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar a Máxima Transmitância Infravermelha em Cerâmicas de ZnS

- Como o controle preciso de temperatura em um Forno de Prensagem a Quente a Vácuo influencia a microestrutura de materiais do sistema Al-Ti? Alcance Integridade Microestrutural Superior

- Por que o controle de temperatura de alta precisão é crucial na sinterização de SiC/Al? Prevenir Fases Frágeis e Aumentar a Resistência

- Quais são as principais vantagens da sinterização por prensagem a quente a alto vácuo para cerâmicas de Al2O3/TiC? Alcançar densidade próxima da teórica

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Como a capacidade de controle de temperatura de longa duração em um forno de prensagem a quente a vácuo melhora as cerâmicas de ZnS?