O controle preciso de temperatura é o fator determinante na integridade microestrutural de materiais do sistema Alumínio-Titânio (Al-Ti) durante a Prensagem a Quente a Vácuo (VHP). Ele regula diretamente a taxa de difusão da reação, garantindo a conversão completa dos reagentes em fases intermediárias benéficas, como Al3Ti, enquanto previne a formação de defeitos estruturais causados por reações exotérmicas rápidas.

Na síntese de materiais Al-Ti, a precisão da temperatura atua como o acelerador da reatividade química. Ela orquestra o delicado equilíbrio entre a molhagem do alumínio líquido e o consumo do titânio sólido, determinando se o produto final é uma liga densa e uniforme ou uma falha porosa e quebradiça.

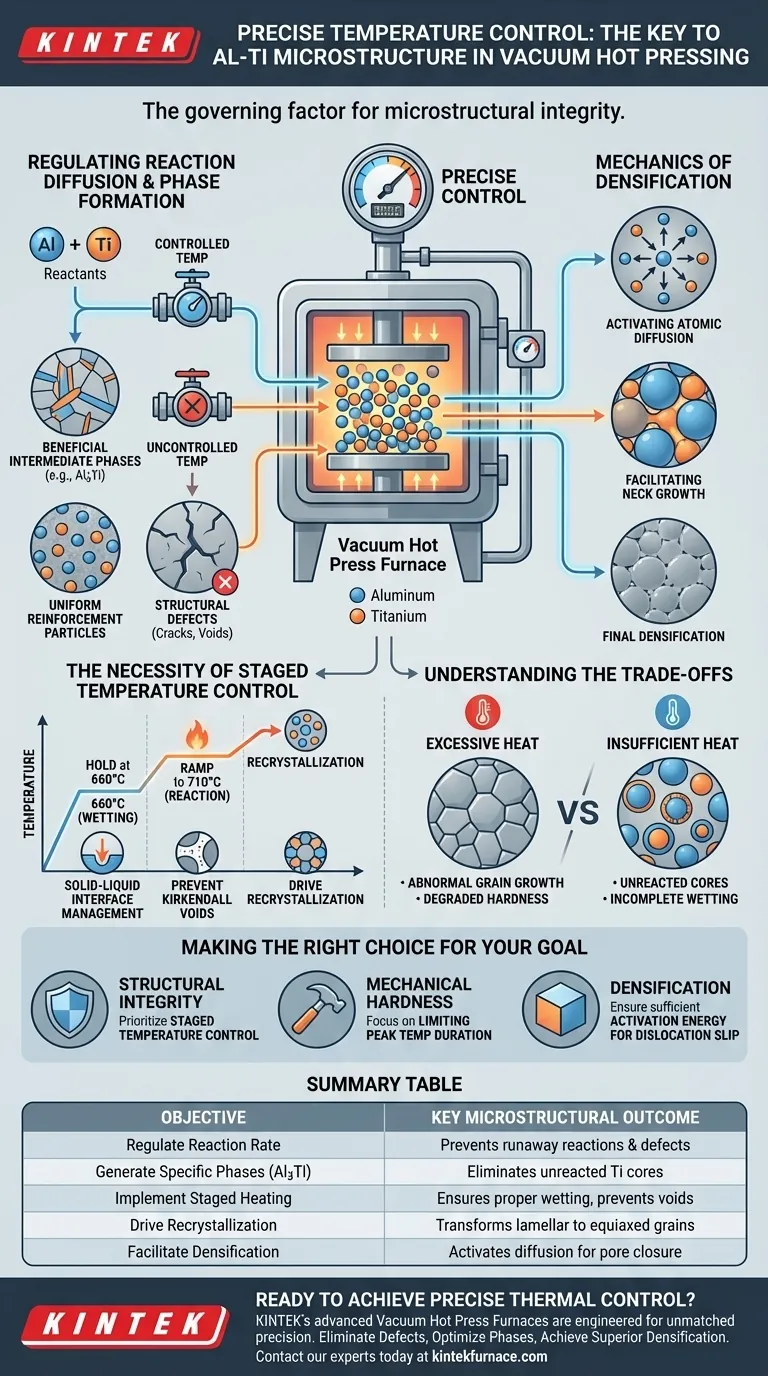

Regulando a Difusão da Reação e a Formação de Fases

Controlando a Taxa de Reação

A taxa de difusão da reação entre Alumínio e Titânio é altamente sensível às entradas térmicas. A regulação precisa permite gerenciar a velocidade com que esses elementos interagem, prevenindo reações descontroladas.

Gerando Fases Intermediárias Específicas

Pontos de ajuste de temperatura direcionados permitem a conversão completa do Titânio em compostos intermetálicos específicos, como Al3Ti. Esse controle é fundamental para eliminar núcleos de Titânio não reagidos, que de outra forma criariam pontos fracos na matriz do material.

Otimizando Partículas de Reforço

Ao manter parâmetros térmicos rigorosos, você dita a quantidade e o tamanho das partículas da fase de reforço. Isso garante uma distribuição uniforme das fases mais duras necessárias para a resistência mecânica do material.

A Necessidade de Controle de Temperatura em Estágios

Gerenciando a Interface Sólido-Líquido

A implementação de um perfil de aquecimento em estágios — como manter a 660°C antes de aumentar para 710°C — é essencial para o sucesso. Esse estágio específico permite que o alumínio líquido molhe suficientemente a interface de titânio antes que a reação acelere.

Prevenindo Vazios de Kirkendall

Se a temperatura subir muito rapidamente, a taxa de reação torna-se excessiva, levando à formação de vazios de Kirkendall e trincas. Uma reação controlada e estável minimiza esses defeitos, garantindo uma interface sólida e contínua em vez de porosa.

Impulsionando a Recristalização

A energia térmica contínua fornecida pelo forno VHP fornece a força motriz para a recristalização. Isso transforma estruturas lamelares rapidamente solidificadas em grãos alfa finos e equiaxiais uniformes e fases beta intergranulares.

Mecânica da Densificação

Ativando a Difusão Atômica

O controle de temperatura de alta precisão fornece o ambiente estável necessário para ativar a difusão atômica e o escorregamento de discordâncias. Essa energia térmica é necessária para induzir a formação de discordâncias parciais de Shockley e falhas de empilhamento.

Facilitando o Crescimento do Pescoço

Esses mecanismos de discordância dominam o crescimento inicial dos pescoços de contato das partículas. À medida que a área de contato se expande, o material atinge a densificação final, um processo que funciona em conjunto com o campo de pressão aplicado.

Compreendendo os Compromissos

O Risco de Calor Excessivo

Embora altas temperaturas facilitem melhor difusão e densidade, exceder a janela ideal pode desencadear o crescimento anormal de grãos. Isso resulta em uma microestrutura grosseira que degrada significativamente a dureza e a tenacidade à fratura da ferramenta ou componente.

O Risco de Calor Insuficiente

Inversamente, não atingir ou manter a temperatura crítica de reação resulta em molhagem incompleta e núcleos não reagidos. Sem a energia de ativação térmica necessária, o material não consegue atingir o fechamento completo dos poros ou a transformação de fase desejada, tornando o processo VHP ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a microestrutura de compósitos Al-Ti, você deve alinhar sua estratégia térmica com seus objetivos específicos de material.

- Se o seu foco principal é Integridade Estrutural: Priorize o controle de temperatura em estágios (por exemplo, uma pausa a 660°C) para garantir molhagem completa e minimizar a formação de vazios antes que a reação principal ocorra.

- Se o seu foco principal é Dureza Mecânica: Concentre-se em limitar a duração da temperatura de pico para evitar o crescimento anormal de grãos, garantindo calor suficiente para a conversão completa da fase (Al3Ti).

- Se o seu foco principal é Densificação: Garanta que a temperatura forneça energia de ativação suficiente para o escorregamento de discordâncias, permitindo que os pescoços das partículas cresçam e os poros se fechem efetivamente sob pressão axial.

Em última análise, a microestrutura de um sistema Al-Ti não é definida pela temperatura máxima atingida, mas pela precisão do caminho térmico percorrido para chegar lá.

Tabela Resumo:

| Objetivo do Controle de Temperatura | Resultado Microestrutural Chave |

|---|---|

| Regular a Taxa de Reação | Previne reações descontroladas e defeitos estruturais como trincas. |

| Gerar Fases Específicas (por exemplo, Al3Ti) | Elimina núcleos de Titânio não reagidos para uma matriz uniforme e forte. |

| Implementar Aquecimento em Estágios | Garante a molhagem adequada do alumínio e previne vazios de Kirkendall. |

| Impulsionar a Recristalização | Transforma estruturas lamelares em grãos equiaxiais finos e uniformes. |

| Facilitar a Densificação | Ativa a difusão atômica e o escorregamento de discordâncias para o fechamento de poros. |

Pronto para alcançar controle térmico preciso para sua síntese de materiais avançados?

Sua pesquisa em sistemas Al-Ti exige um forno que ofereça precisão e estabilidade de temperatura incomparáveis para aperfeiçoar a formação de fases e a densidade do material. Os Fornos Avançados de Prensagem a Quente a Vácuo da KINTEK são projetados exatamente para esse nível de controle, permitindo que você execute perfis térmicos complexos com confiança.

Nós ajudamos você a:

- Eliminar Defeitos: Gerencie com precisão a cinética da reação para prevenir vazios e trincas.

- Otimizar Fases: Garanta a conversão completa em intermetálicos desejados como Al3Ti.

- Alcançar Densificação Superior: Ative os mecanismos de difusão necessários para materiais sem poros.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode ser adaptado aos seus objetivos específicos de material Al-Ti.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o controle de pressão e temperatura é crucial para compósitos de Cu-CNT? Eliminar a delaminação na prensagem a quente a vácuo

- Quais fatores devem ser considerados ao selecionar um equipamento de prensa a vácuo? Insights Essenciais para o Desempenho Ideal

- Qual o papel de um molde de grafite de alta resistência na sinterização por prensagem a quente? Otimizar a Densidade de Al2O3/TiC/SiC(w)

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Quais materiais de molde alternativos são usados na sinterização por plasma de faísca (SPS)? Evite a contaminação por carbono de forma eficaz

- Como o ambiente de alto vácuo afeta a ligação Ti-Al? Desbloqueie a Ligação Metalúrgica de Alta Resistência

- Como as condições de temperatura e pressão em um forno de prensagem a vácuo facilitam a densificação de AMC?

- Qual é o propósito da prensagem a quente a vácuo? Alcançar Densidade e Pureza Superiores do Material