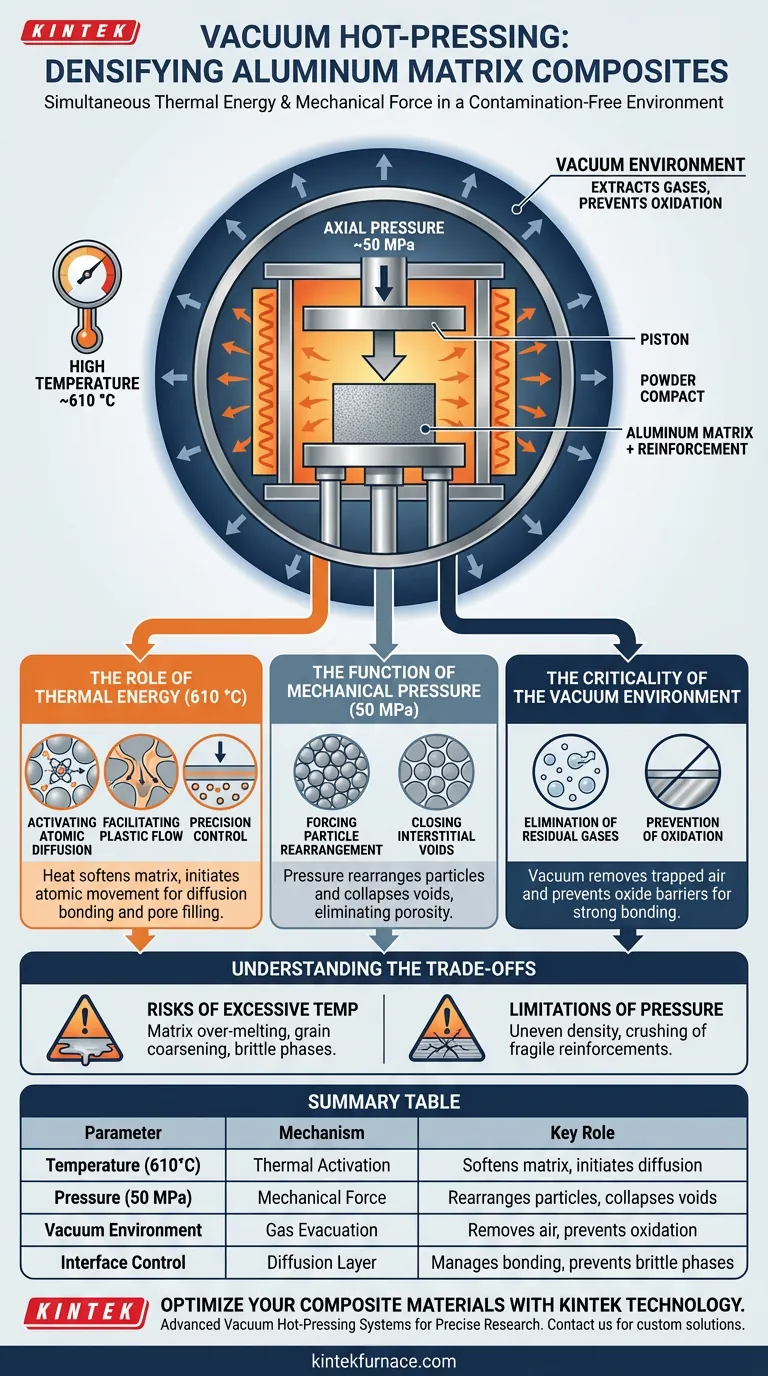

Mecanismos de prensagem a vácuo funcionam aplicando energia térmica e força mecânica simultaneamente em um ambiente livre de contaminação para forçar a consolidação do material.

Especificamente, um processo típico utiliza um ambiente de alta temperatura em torno de 610 °C combinado com uma pressão axial constante de aproximadamente 50 MPa. Essas condições induzem fluxo plástico e difusão atômica no pó de alumínio, enquanto o vácuo extrai gases residuais, permitindo que o material se ligue e atinja densidade quase teórica.

Ponto Principal Alcançar alta densidade em compósitos de matriz de alumínio requer superar a resistência natural das partículas à ligação devido a camadas de óxido e gases presos nos poros. A prensa a vácuo resolve isso forçando fisicamente o contato das partículas enquanto ativa termicamente o movimento atômico em um ambiente que remove ativamente as barreiras à ligação.

O Papel da Energia Térmica

A aplicação de calor é o principal impulsionador para mudar o estado do material de um pó solto para um sólido coeso.

Ativação da Difusão Atômica

Em temperaturas como 610 °C, a matriz de alumínio ganha energia térmica suficiente para facilitar a ligação por difusão.

O calor aumenta a energia cinética dos átomos, fornecendo a força motriz para que eles migrem através das fronteiras das partículas. Esse movimento é essencial para criar uma ligação metalúrgica entre o alumínio e a fase de reforço.

Facilitação do Fluxo Plástico

Altas temperaturas amolecem a matriz de alumínio, permitindo que ela sofra fluxo plástico.

Esse amolecimento permite que o metal se deforme facilmente sob pressão, preenchendo os vazios microscópicos entre as partículas de reforço mais duras. Esse fluxo é crucial para eliminar a porosidade inicial do compactado verde (o pó comprimido).

Controle de Precisão e Transformação de Fase

A regulação precisa da temperatura cria uma camada de transição do tipo difusão com espessura moderada.

Esse controle facilita a transição do travamento mecânico para a ligação metalúrgica. Garante que a reação seja forte o suficiente para ligar os materiais, mas controlada o suficiente para evitar o agrandamento de grãos ou o superaquecimento da matriz de alumínio.

A Função da Pressão Mecânica

Enquanto o calor amolece o material, a pressão mecânica fornece a força física necessária para densificá-lo.

Forçando o Rearranjo das Partículas

Uma pressão axial, tipicamente em torno de 50 MPa, força o rearranjo físico das partículas.

Essa força externa supera o atrito entre as partículas, compactando-as firmemente. Em sistemas onde a matriz e o reforço (como nanotubos de carbono) exibem fenômenos de não molhagem, essa pressão é obrigatória para forçar o contato que não ocorreria naturalmente.

Fechamento de Vazios Intersticiais

A pressão colapsa mecanicamente os espaços vazios (poros) remanescentes entre as partículas.

Ao comprimir a matriz amolecida, a força aplicada espreme os vazios. Isso reduz significativamente os defeitos de porosidade, levando a um material a granel final essencialmente livre de lacunas internas.

A Criticidade do Ambiente a Vácuo

O vácuo não é meramente uma ausência de ar; é uma ferramenta de processamento ativa que purifica o material durante a sinterização.

Eliminação de Gases Residuais

O ambiente a vácuo evacua efetivamente os gases presos nos espaços intersticiais entre as partículas de pó.

Se esses gases não fossem removidos, eles ficariam presos dentro do produto final como poros, enfraquecendo o compósito. O vácuo também remove voláteis liberados durante o processo de aquecimento.

Prevenção da Oxidação

Um alto vácuo evita a oxidação da matriz de alumínio, que é altamente reativa em temperaturas elevadas.

O alumínio naturalmente forma uma película de óxido resistente que dificulta a transferência de calor e a difusão. Ao manter um ambiente livre de oxigênio, o forno garante uma interface de alta qualidade entre a matriz e os reforços (como diamante ou carboneto de boro), aumentando assim a condutividade térmica e a força de ligação.

Compreendendo os Compromissos

Embora a prensagem a vácuo seja eficaz, o equilíbrio das condições deve ser exato para evitar a degradação do material.

Riscos de Temperatura Excessiva

Se a temperatura exceder a faixa ideal (por exemplo, significativamente acima de 610 °C), você corre o risco de superaquecimento da matriz ou agrandamento de grãos.

Isso pode degradar as propriedades mecânicas do compósito. Além disso, o calor excessivo pode causar reações agressivas na interface que criam fases frágeis, enfraquecendo o compósito em vez de fortalecê-lo.

Limitações da Aplicação de Pressão

Embora a pressão auxilie na densificação, ela deve ser uniforme.

Uma distribuição de pressão desigual pode levar a gradientes de densidade dentro da peça, onde algumas áreas são totalmente densas e outras permanecem porosas. Além disso, pressão excessiva em reforços frágeis (como esferas ocas ou estruturas cerâmicas específicas) pode esmagá-los antes que a matriz flua ao redor deles.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial dos compósitos de matriz de alumínio, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é a densidade máxima: Priorize a manutenção de alta pressão axial (por exemplo, 50 MPa) para forçar mecanicamente a matriz amolecida em todos os vazios intersticiais.

- Se o seu foco principal é a condutividade térmica: Priorize um vácuo de alta qualidade e controle preciso de temperatura para evitar a formação de óxido e garantir uma interface limpa e condutora entre a matriz e o reforço.

- Se o seu foco principal é a resistência mecânica: Concentre-se na regulação da temperatura para promover a ligação por difusão sem causar agrandamento de grãos ou fases de reação frágeis.

O sucesso na prensagem a vácuo reside na sincronização precisa de calor para amolecer, pressão para comprimir e vácuo para purificar.

Tabela Resumo:

| Parâmetro | Mecanismo | Papel Chave na Densificação |

|---|---|---|

| Temperatura (610°C) | Ativação Térmica | Amolece a matriz para fluxo plástico e inicia a ligação por difusão atômica. |

| Pressão (50 MPa) | Força Mecânica | Reorganiza partículas e colapsa vazios intersticiais para eliminar porosidade. |

| Ambiente a Vácuo | Evacuação de Gás | Remove ar preso e previne oxidação para interfaces metalúrgicas limpas. |

| Controle de Interface | Camada de Difusão | Gerencia a espessura da camada de transição para prevenir fases frágeis e agrandamento de grãos. |

Otimize Seus Materiais Compósitos com Tecnologia KINTEK

A precisão é inegociável ao sinterizar compósitos de matriz de alumínio de alto desempenho. A KINTEK fornece sistemas de Prensagem a Vácuo, fornos Muffle, Tubulares e CVD líderes na indústria, projetados para entregar a sincronização térmica e mecânica exata que sua pesquisa exige.

Por que escolher KINTEK?

- P&D Avançado: Sistemas projetados para regulação precisa de temperatura e pressão.

- Personalização Total: Adapte níveis de vácuo e ciclos de aquecimento às suas necessidades específicas de material.

- Suporte Especializado: Aproveite nossa experiência de fabricação para eliminar o agrandamento de grãos e defeitos de porosidade.

Pronto para alcançar densidade quase teórica em seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Yuan Li, Changsheng Lou. Improving mechanical properties and electrical conductivity of Al-Cu-Mg matrix composites by GNPs and sc additions. DOI: 10.1038/s41598-025-86744-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Quais são as características de um forno de sinterização por prensagem a quente? Obtenha Materiais de Alta Densidade com Controle de Precisão

- Como um sistema de controle de pressão de precisão auxilia na formação de materiais durante a ligação eutética?

- Quais são as vantagens da SPS para eletrólitos BCZY712? Atinge 98% de Densidade e Condutividade de Prótons Superior

- Qual é a função das matrizes de grafite na prensagem a quente a vácuo? Otimizar os resultados de sinterização de aço inoxidável austenítico

- Como funciona uma prensa a vácuo na moldagem de metais? Alcance a Formação de Metais de Precisão com Pressão Uniforme

- Quais são as vantagens únicas da Sinterização por Plasma de Faísca (SPS)? Desbloqueie a Resistência de Carboneto Ultrafino

- Qual é a principal função de um forno de prensagem a vácuo? Guia especializado para a preparação de compósitos AlMgTi