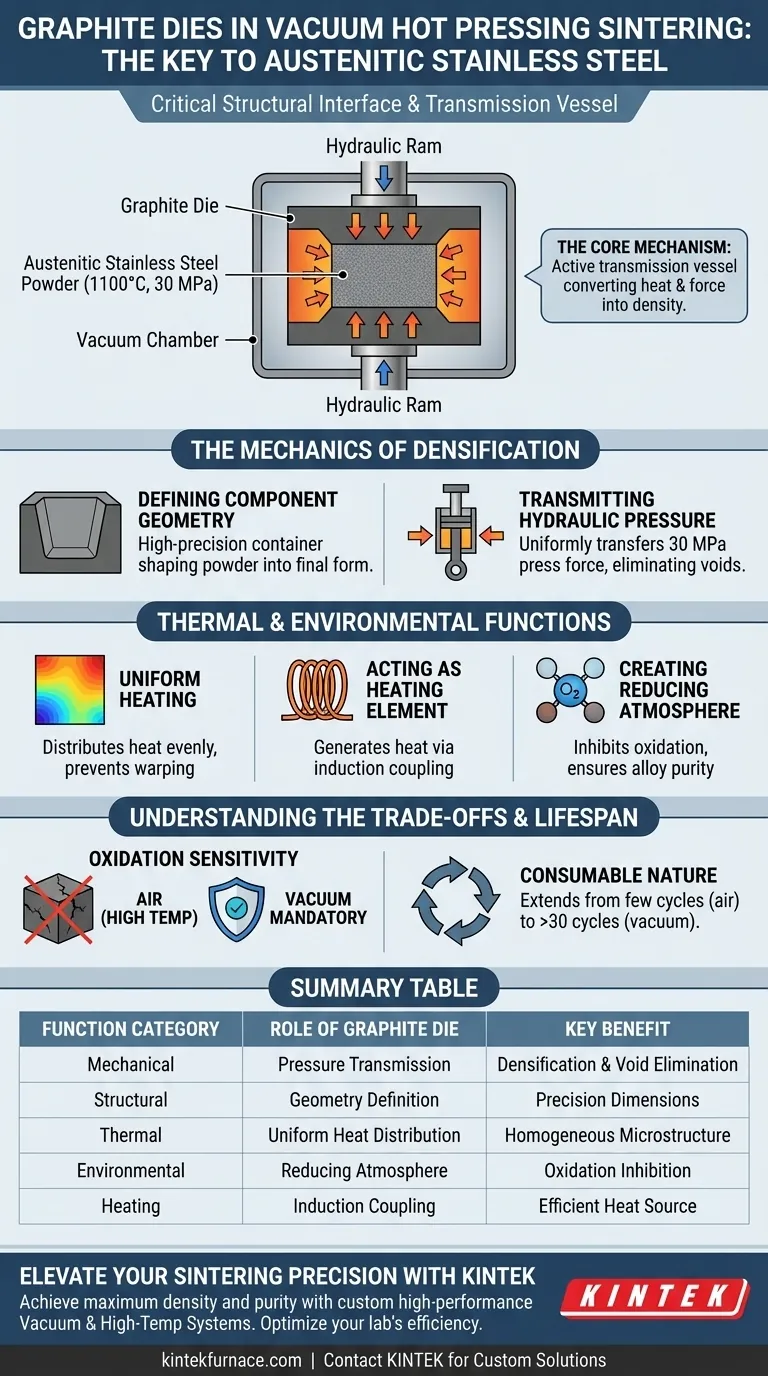

As matrizes de grafite funcionam como a interface estrutural crítica durante a prensagem a quente a vácuo de aço inoxidável austenítico. Sua função principal é dupla: definem a geometria macroscópica do componente sinterizado e servem como meio para transmitir pressão hidráulica ao pó. Isso facilita a densificação das partículas em altas temperaturas, tipicamente em torno de 1100°C.

O Mecanismo Central A matriz de grafite não é apenas um recipiente passivo; atua como um vaso de transmissão ativo que converte calor e força axial em densidade do material. Permite a aplicação simultânea de pressão (até 30 MPa) e temperatura, forçando o pó de aço inoxidável a sofrer deformação plástica e a se ligar em uma estrutura sólida e de alta resistência.

A Mecânica da Densificação

Definindo a Geometria do Componente

A função mais imediata da matriz de grafite é a conformação. Atua como um recipiente de alta precisão que contém o pó solto de aço inoxidável austenítico. Como o pó não tem uma forma fixa inicialmente, a matriz define as dimensões finais e os limites da amostra sinterizada, como uma forma cilíndrica.

Transmitindo Pressão Hidráulica

Para que a sinterização ocorra de forma eficaz, o pó deve ser comprimido. A matriz de grafite suporta a imensa força axial gerada pela prensa hidráulica. Atua como meio de transferência, garantindo que essa pressão mecânica seja transmitida uniformemente dos pistões da prensa para o corpo do pó, o que é essencial para eliminar vazios e alcançar alta densidade.

Funções Térmicas e Ambientais

Facilitando o Aquecimento Uniforme

O grafite possui excelente condutividade térmica. Durante o ciclo de prensagem a quente, a matriz garante que o calor seja distribuído uniformemente por todo o pó de aço inoxidável. Essa uniformidade é crítica para evitar gradientes térmicos que poderiam levar a componentes empenados ou microestruturas irregulares dentro do aço.

Atuando como um Elemento de Aquecimento

Em sistemas que utilizam aquecimento por indução, a matriz de grafite geralmente serve como a própria fonte de calor. Devido à sua condutividade elétrica, o grafite se acopla ao campo de indução para gerar calor, que é então transferido para o conteúdo em pó não condutor ou menos condutor.

Criando uma Atmosfera Redutora

Em altas temperaturas, o grafite pode criar um ambiente redutor local. Isso ajuda a inibir a oxidação do material dentro da matriz. Para aço inoxidável, manter um ambiente com baixo teor de oxigênio é vital para preservar a pureza da liga e garantir a ligação adequada das partículas.

Compreendendo as Compensações

Sensibilidade à Oxidação em Alta Temperatura

Embora o grafite seja robusto a vácuo, ele é altamente suscetível à oxidação no ar em altas temperaturas. O ambiente a vácuo é, portanto, obrigatório não apenas para o aço inoxidável, mas para proteger a própria matriz. Se exposta ao oxigênio enquanto quente, a matriz se degradaria rapidamente, perdendo sua precisão dimensional.

Natureza Consumível e Desgaste

Apesar de sua resistência a altas temperaturas, as matrizes de grafite são consideradas consumíveis. Elas são submetidas a estresse mecânico e ciclos térmicos significativos, o que eventualmente limita sua vida útil. No entanto, usá-las a vácuo estende significativamente sua utilidade — muitas vezes de alguns ciclos no ar para mais de 30 ciclos a vácuo — reduzindo assim os custos de material a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia das matrizes de grafite em seu processo de sinterização, considere o seguinte em relação aos seus objetivos específicos:

- Se o seu foco principal é Precisão Dimensional: Garanta que seu sistema a vácuo mantenha alta integridade para evitar a erosão induzida pela oxidação das paredes da matriz, o que altera a tolerância da peça.

- Se o seu foco principal é Pureza do Material: Aproveite a capacidade da matriz de grafite de criar uma atmosfera redutora, mas verifique se a temperatura do processo (por exemplo, 1100°C) é estritamente controlada para evitar reações adversas.

Em última análise, a matriz de grafite é o recipiente que permite a transição de pó solto para um componente de aço inoxidável austenítico de alto desempenho através da aplicação precisa de calor e pressão.

Tabela Resumo:

| Categoria da Função | Papel da Matriz de Grafite | Benefício Chave para Aço Inoxidável |

|---|---|---|

| Mecânica | Transmissão de Pressão | Facilita a densificação e elimina vazios até 30 MPa |

| Estrutural | Definição de Geometria | Garante dimensões de alta precisão e forma final do componente |

| Térmica | Distribuição Uniforme de Calor | Previne gradientes térmicos e garante microestrutura uniforme |

| Ambiental | Atmosfera Redutora Local | Inibe a oxidação da liga e promove ligação superior de partículas |

| Aquecimento | Acoplamento por Indução | Atua como fonte de calor para processamento eficiente e de alta temperatura |

Eleve a Precisão da Sua Sinterização com a KINTEK

Você busca alcançar densidade e pureza máximas em suas ligas de alto desempenho? Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alta performance Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis às suas necessidades únicas de sinterização.

Nossas soluções térmicas avançadas garantem o ambiente perfeito para suas matrizes de grafite, estendendo sua vida útil e garantindo a integridade de seus componentes de aço inoxidável austenítico.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Por que é necessário um alto vácuo em um forno de prensagem a quente? Alcance Transparência Perfeita em Cerâmicas de Fluoreto

- Qual o papel dos materiais especializados para moldes na prensagem a quente? Otimize seu processo com a escolha certa

- Por que um sistema de aquecimento por indução de frequência média é utilizado na fabricação de brocas de diamante por prensagem a quente a vácuo? Para Velocidade e Durabilidade Superiores

- O que é sinterização a quente ativada e quais são suas vantagens? Alcance uma Densificação Superior de Material com Eficiência

- Qual é o propósito da prensagem a quente a vácuo? Alcançar Densidade e Pureza Superiores do Material

- Quais são as vantagens dos moldes de grafite na prensagem a quente a vácuo? Aumente a vida útil e a precisão para produtos de diamante

- Como os moldes de grafite funcionam durante a SPS de ligas Ti-6Al-4Zr-4Nb? Dominando a Sinterização de Ação Dupla