Um ambiente de alto vácuo é crítico para garantir a qualidade óptica e a estabilidade química das cerâmicas transparentes de Pr3+:(Ca0.97Gd0.03)F2.03. Principalmente, ele impede a oxidação da matriz de fluoreto em altas temperaturas e evacua ativamente gases de poros microscópicos, o que é o fator decisivo para alcançar alta transparência.

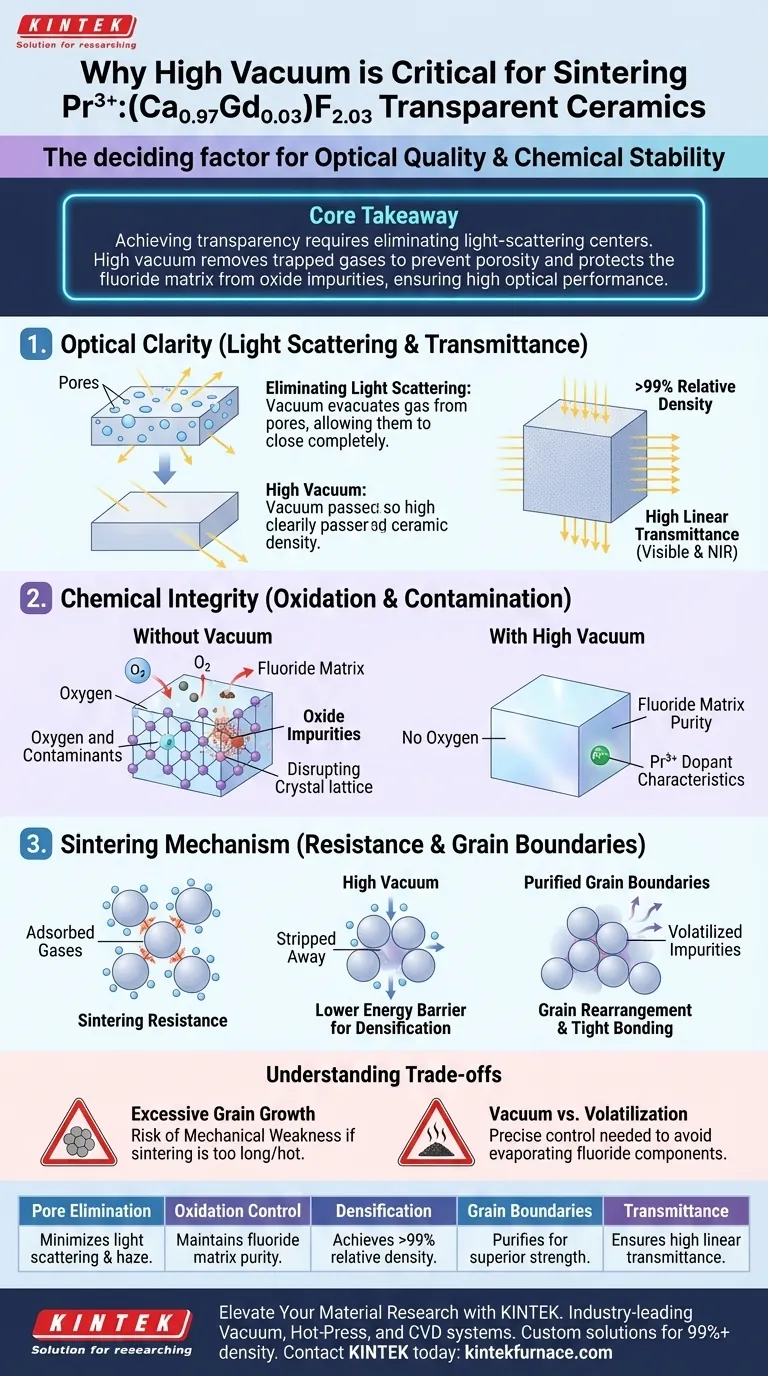

Ponto Principal Alcançar a transparência em cerâmicas requer a eliminação quase total de centros de dispersão de luz. O alto vácuo é o principal mecanismo para remover gases aprisionados que causam porosidade, ao mesmo tempo em que protege o material da formação de impurezas de óxido que degradam o desempenho óptico.

O Papel Crítico do Vácuo na Clareza Óptica

Eliminando Centros de Dispersão de Luz

A barreira mais significativa para a transparência em cerâmicas é a dispersão de luz. Mesmo poros residuais microscópicos atuam como centros de dispersão, fazendo com que o material pareça opaco ou turvo.

Um ambiente de alto vácuo cria um diferencial de pressão que extrai gases desses minúsculos poros. Ao evacuar esse gás, o vácuo permite que os poros se fechem completamente durante o processo de sinterização.

Alcançando Alta Transmitância Linear

Para aplicações que exigem operação nas regiões espectrais visível e infravermelho próximo, o material deve ser denso.

A remoção de gases que preenchem os poros garante que a cerâmica final atinja alta densidade relativa (frequentemente superior a 99%). Essa alta densidade é diretamente responsável pela alta transmitância linear do material.

Preservando a Integridade Química

Prevenindo a Oxidação em Alta Temperatura

Materiais de fluoreto são quimicamente sensíveis, especialmente quando submetidos ao calor necessário para a sinterização.

Sem vácuo, o oxigênio presente na atmosfera reagiria com a matriz de fluoreto. Essa oxidação cria impurezas de óxido, que perturbam a rede cristalina e degradam as propriedades intrínsecas do composto Pr3+:(Ca0.97Gd0.03)F2.03.

Evitando Contaminação

Além da simples oxidação, um alto vácuo elimina outros contaminantes atmosféricos.

Ao manter um ambiente prístino, o forno garante que a composição química da cerâmica permaneça pura. Essa pureza é essencial para manter as características ópticas específicas do dopante de praseodímio (Pr3+).

Aprimorando o Mecanismo de Sinterização

Reduzindo a Resistência à Sinterização

As partículas de pó adsorvem naturalmente gases em suas superfícies. Se esses gases não forem removidos, eles criam resistência entre as partículas, impedindo que elas se liguem.

O ambiente de vácuo remove esses gases adsorvidos e quaisquer subprodutos voláteis gerados durante o aquecimento. Isso reduz a barreira de energia para a densificação, permitindo que as partículas se fundam mais facilmente.

Purificando Limites de Grão

A interface entre os grãos cristalinos — o limite de grão — deve estar limpa para que o material seja mecanicamente forte e opticamente claro.

O vácuo promove a volatilização de impurezas superficiais. Essa purificação aumenta a energia superficial e cria condições favoráveis para que os grãos se reorganizem e se liguem firmemente sob a pressão mecânica da prensagem a quente.

Entendendo os Compromissos

O Risco de Crescimento Excessivo de Grãos

Embora o vácuo auxilie na densificação, ele deve ser cuidadosamente equilibrado com temperatura e pressão.

Se a temperatura for muito alta ou o tempo de sinterização muito longo sob vácuo, os grãos podem crescer anormalmente. Embora o material possa estar livre de poros, o crescimento excessivo de grãos pode enfraquecer mecanicamente a cerâmica, mesmo que a transparência seja alcançada.

Vácuo vs. Volatilização

Existe um equilíbrio delicado na sinterização de fluoretos. Enquanto o vácuo previne a oxidação, vacuums extremamente altos em temperaturas de pico podem, às vezes, levar à volatilização dos próprios componentes de fluoreto.

É necessário um controle preciso para remover impurezas sem evaporar o material da matriz, o que alteraria a estequiometria (razão química) da cerâmica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a sinterização de Pr3+:(Ca0.97Gd0.03)F2.03, priorize seus parâmetros com base no defeito específico que você está tentando eliminar:

- Se o seu foco principal é eliminar a névoa (dispersão): Priorize a profundidade do vácuo durante as fases iniciais de aquecimento para garantir a evacuação máxima de gases aprisionados antes que os poros se fechem.

- Se o seu foco principal é a pureza química: Certifique-se de que o vácuo seja estabelecido bem antes que a temperatura atinja o limiar de oxidação dos componentes de fluoreto.

- Se o seu foco principal é a resistência mecânica: Equilibre o vácuo com pressão mecânica precisa (por exemplo, prensagem a quente) para maximizar a densidade, mantendo o tamanho de grão fino.

Em última análise, o vácuo não é apenas uma medida protetora; é uma ferramenta de processamento ativa que extrai fisicamente os defeitos que se interpõem entre a opacidade e a transparência.

Tabela Resumo:

| Recurso | Impacto nas Cerâmicas de Pr3+:(Ca0.97Gd0.03)F2.03 |

|---|---|

| Eliminação de Poros | Remove gases aprisionados para minimizar a dispersão de luz e a névoa. |

| Controle de Oxidação | Previne reações com oxigênio para manter a pureza da matriz de fluoreto. |

| Densificação | Reduz a resistência à sinterização para atingir >99% de densidade relativa. |

| Limites de Grão | Purifica interfaces para resistência mecânica e óptica superior. |

| Transmitância | Garante alta transmitância linear nas regiões visível e NIR. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A sinterização de precisão requer controle de atmosfera intransigente. A KINTEK fornece sistemas líderes na indústria de Vácuo, Prensagem a Quente e CVD projetados para eliminar defeitos de dispersão de luz e prevenir a oxidação em alta temperatura em cerâmicas de fluoreto sensíveis.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas especificações químicas e ópticas exclusivas.

Pronto para atingir mais de 99% de densidade relativa em suas amostras de cerâmica?

Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Que vantagens a tecnologia de prensa a vácuo oferece nos processos de conformação de metais? Obtenha Precisão e Eficiência na Conformação de Metais

- Como os fornos de prensagem a quente são usados na sinterização e consolidação? Alcançando Materiais de Alta Densidade de Forma Eficiente

- Quais são as faixas disponíveis de força de prensagem e temperatura para prensagem a quente a vácuo? Otimize o processamento de seus materiais

- Qual é o propósito de usar uma prensa hidráulica de laboratório para Telureto de Bismuto? Otimizar Corpos Verdes Termoelétricos

- Como funciona o mecanismo de aquecimento da Sinterização por Plasma de Faísca (SPS)? Aprimoramento da Fabricação de Compósitos TiC/SiC

- Qual o papel das prensas a vácuo na conformação e laminação de plásticos? Guia Essencial para Fabricação de Precisão

- Qual o papel de uma prensa a quente a vácuo na consolidação de pós de vidro metálico? Insights de Consolidação de Especialistas