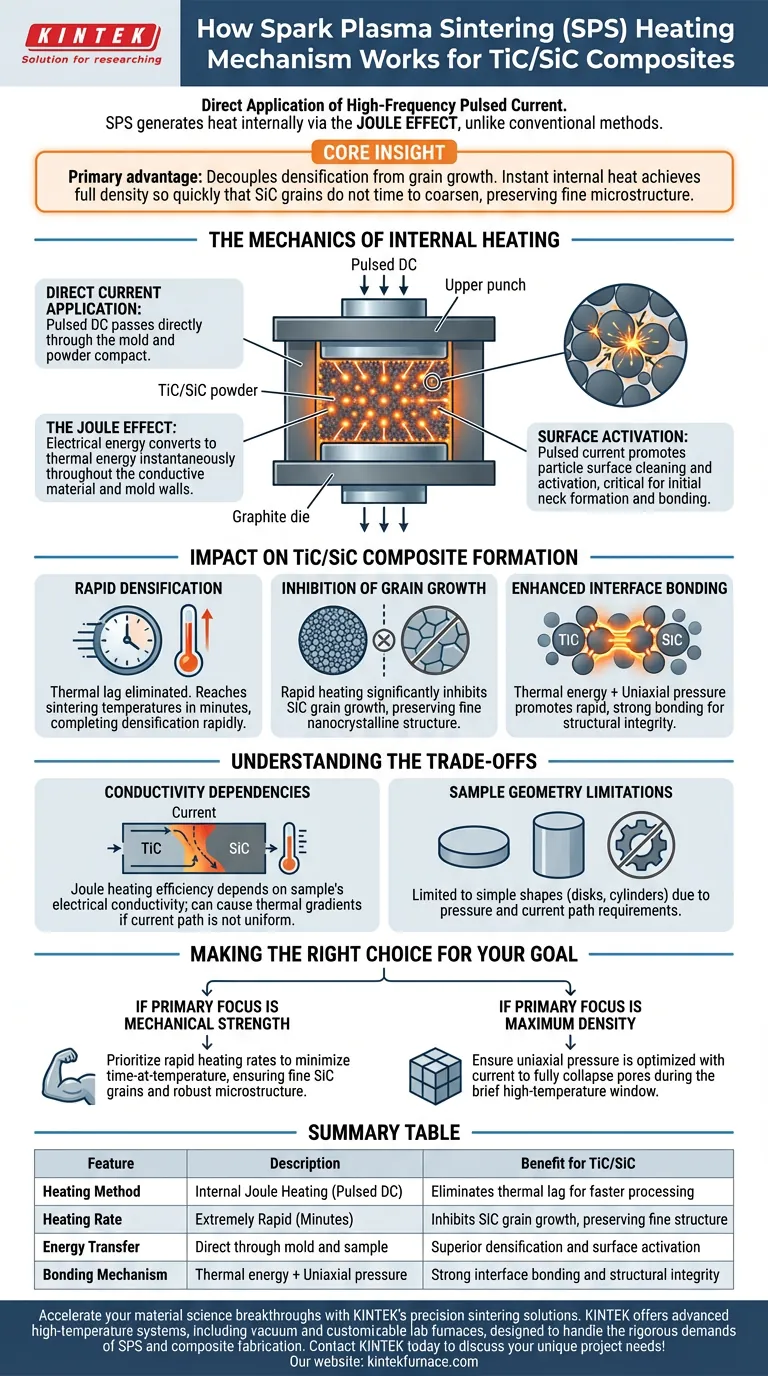

O mecanismo de aquecimento da Sinterização por Plasma de Faísca (SPS) é definido pela aplicação direta de corrente pulsada de alta frequência através do molde de grafite e da própria amostra compósita. Ao contrário dos métodos convencionais que dependem de elementos de aquecimento externos, a SPS gera calor internamente através do efeito Joule. Isso permite taxas de aquecimento extremamente rápidas que facilitam a consolidação de pós de Carboneto de Titânio (TiC) e Carboneto de Silício (SiC).

Insight Principal: A principal vantagem da SPS reside em sua capacidade de desacoplar a densificação do crescimento de grãos. Ao gerar calor interna e instantaneamente, o processo atinge densidade total tão rapidamente que os grãos de SiC não têm tempo de coalescer, preservando a microestrutura fina do material.

A Mecânica do Aquecimento Interno

Aplicação Direta de Corrente

No processo SPS, uma Corrente Direta (DC) pulsada é passada diretamente através da matriz de grafite e do compactado de pó TiC/SiC.

A energia não é irradiada de fora para dentro; ela é conduzida através do conjunto.

O Efeito Joule

À medida que a corrente encontra resistência dentro do molde e das partículas de pó, a energia elétrica é convertida diretamente em energia térmica.

Este fenômeno, conhecido como aquecimento Joule, ocorre instantaneamente em todo o volume do material (assumindo que o material seja condutor) e nas paredes do molde.

Ativação de Superfície

A natureza "liga-desliga" da corrente pulsada cria condições específicas nos pontos de contato entre as partículas de pó.

Embora a geração de plasma em massa seja debatida, a corrente promove a limpeza e ativação da superfície das partículas, o que é crítico para as fases iniciais de formação de pescoços e ligação.

Impacto na Formação de Compósitos TiC/SiC

Densificação Rápida

Como o calor é gerado internamente, o atraso térmico associado a fornos convencionais é eliminado.

Isso permite que o compósito TiC/SiC atinja temperaturas de sinterização em minutos, em vez de horas, completando a densificação em um curto período de tempo.

Inibição do Crescimento de Grãos

A longa exposição a altas temperaturas geralmente faz com que os grãos de Carboneto de Silício (SiC) cresçam, o que pode reduzir a resistência do compósito final.

A taxa de aquecimento rápida da SPS inibe significativamente o crescimento de grãos de SiC, preservando a estrutura fina ou nanocristalina desejável do material.

Ligação de Interface Aprimorada

A SPS combina essa energia térmica com pressão mecânica uniaxial.

Essa combinação promove uma ligação de interface rápida e forte entre a matriz de TiC e os reforços de SiC, garantindo a integridade estrutural do compósito.

Entendendo os Compromissos

Dependências de Condutividade

A eficiência do aquecimento Joule depende muito da condutividade elétrica da amostra.

Como TiC e SiC têm propriedades elétricas diferentes, gradientes térmicos podem ocorrer ocasionalmente dentro da amostra se o caminho da corrente não for uniforme.

Limitações de Geometria da Amostra

Como a corrente deve passar pelo molde e pela amostra sob pressão, geometrias complexas são difíceis de alcançar.

A SPS é geralmente limitada a formas simples como discos ou cilindros, exigindo usinagem pós-sinterização para peças complexas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar a SPS para compósitos TiC/SiC, ajuste seus parâmetros com base nos requisitos específicos do seu material:

- Se o seu foco principal é a resistência mecânica: Priorize taxas de aquecimento rápidas para minimizar o tempo em temperatura, garantindo que os grãos de SiC permaneçam finos e a microestrutura robusta.

- Se o seu foco principal é a densidade máxima: Certifique-se de que a pressão uniaxial seja otimizada juntamente com a corrente para colapsar completamente os poros durante a breve janela de alta temperatura.

A SPS oferece um caminho único para sinterizar compósitos difíceis de processar, como TiC/SiC, usando velocidade e energia interna para contornar as limitações térmicas do processamento cerâmico tradicional.

Tabela Resumo:

| Característica | Descrição | Benefício para TiC/SiC |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Interno (DC Pulsado) | Elimina o atraso térmico para um processamento mais rápido |

| Taxa de Aquecimento | Extremamente Rápida (Minutos) | Inibe o crescimento de grãos de SiC, preservando a estrutura fina |

| Transferência de Energia | Direta através do molde e da amostra | Densificação superior e ativação de superfície |

| Mecanismo de Ligação | Energia térmica + pressão uniaxial | Ligação de interface forte e integridade estrutural |

Acelere suas descobertas em ciência de materiais com as soluções de sinterização de precisão da KINTEK. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas avançados de alta temperatura, incluindo fornos de laboratório a vácuo e personalizáveis, projetados para lidar com as rigorosas demandas da Sinterização por Plasma de Faísca e fabricação de compósitos. Se o seu objetivo é a densidade máxima ou microestruturas refinadas em compósitos TiC/SiC, nossa equipe fornece as ferramentas especializadas para otimizar seus resultados de pesquisa e produção. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de projeto!

Guia Visual

Referências

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de Sinterização por Prensagem a Quente (HPS)? Domínio de Cerâmicas de Alta Densidade para PCFC

- Qual é a função de um pirômetro infravermelho no processo SPS de Ti-6Al-4Zr-4Nb? Controle de Fase de Precisão Explicado

- Qual é a função principal de um forno de prensa a vácuo em quente na preparação de compósitos microlaminados de liga amorfa à base de Fe/alumínio? Alcançar Ligação Sólida Perfeita

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Por que o grafite de alta resistência é selecionado para prensagem a quente a vácuo de ligas termoelétricas? Especialista em Alta Temperatura

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em comparação com o revestimento explosivo? Obtenha Resultados de Precisão

- Qual função um forno de prensagem a quente a vácuo desempenha na densificação de ligas de Nb-22.5Cr-5Si? Obtenha Densidade Total e Pureza para Ligas Refratárias