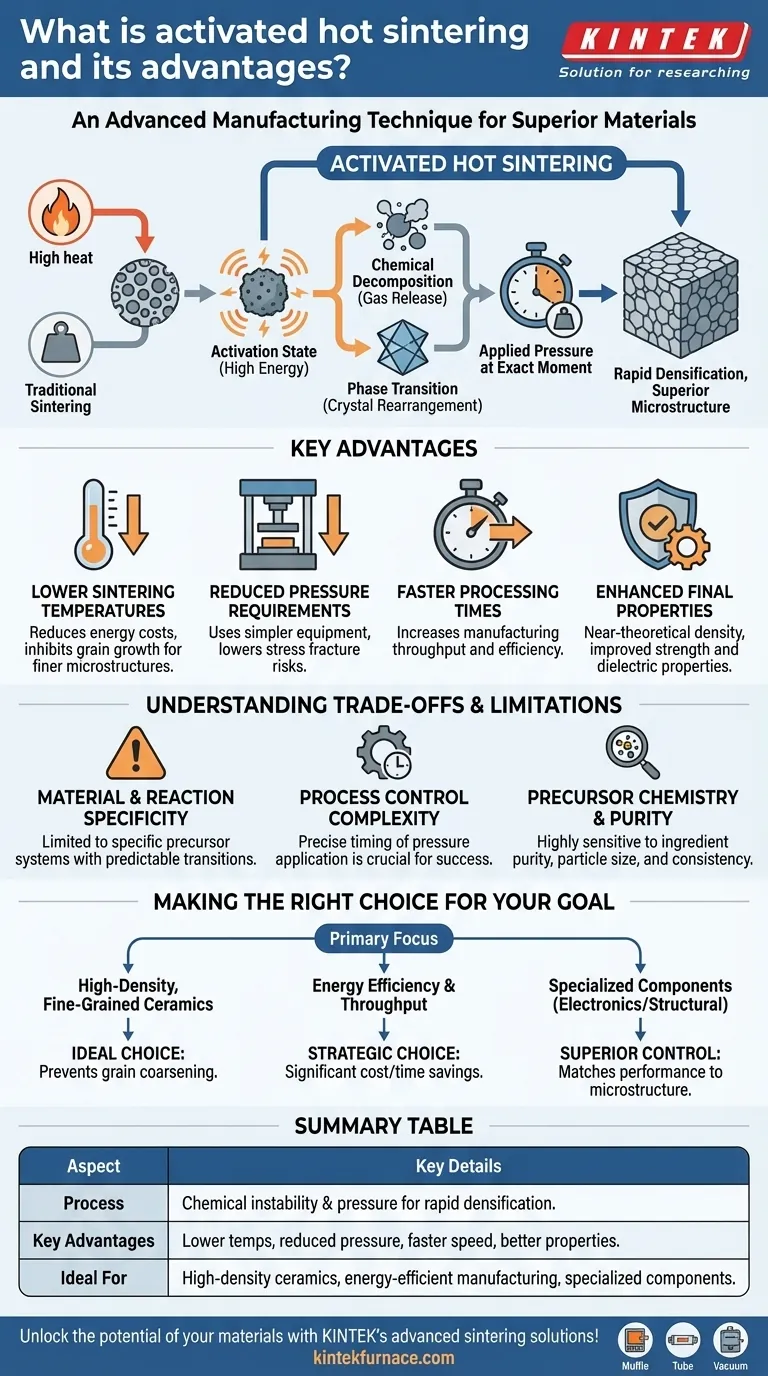

Em sua essência, a Sinterização a Quente Ativada é uma técnica avançada de fabricação que aproveita a instabilidade química inerente de um material para alcançar a densificação. Ela aplica pressão estrategicamente durante uma transição de fase ou decomposição química, um momento em que o material está em um estado "ativado" temporário e de alta energia, permitindo a formação rápida de sólidos densos em temperaturas e pressões significativamente mais baixas do que os métodos tradicionais.

A verdadeira vantagem deste método não é apenas a economia de energia; trata-se de usar o tempo químico preciso para criar materiais superiores. Ao alavancar o estado reativo fugaz de um material, ele permite a produção de componentes de alta densidade com microestruturas mais finas que muitas vezes são impossíveis de alcançar com a queima convencional de alta temperatura.

O Princípio por Trás da "Ativação"

O que é Sinterização?

Sinterização é o processo de compactar e formar uma massa sólida de material por calor ou pressão sem derretê-lo ao ponto de liquefação. Nos métodos tradicionais, calor e pressão imensos são necessários para forçar as partículas sólidas a se ligarem e reduzir o espaço vazio entre elas.

O Papel dos Estados de Alta Energia

"Ativação" refere-se ao processo de colocar o material em um estado altamente reativo imediatamente antes ou durante a compactação. Isso é tipicamente alcançado de duas maneiras:

- Decomposição Química: Utilizar um composto precursor (como um hidróxido metálico) que se decompõe quando aquecido, liberando gás e deixando para trás um óxido novo e altamente reativo.

- Transição de Fase: Aquecer um material a um ponto onde sua estrutura cristalina interna se rearranja, o que cria energia superficial transitória e defeitos que promovem a ligação.

Como a Ativação Auxilia a Densificação

As superfícies recém-formadas e os defeitos estruturais presentes durante esses momentos "ativados" são extremamente instáveis e possuem alta energia de superfície. Os átomos são muito mais móveis e ansiosos para se ligar a partículas vizinhas para atingir um estado mais estável e de menor energia.

Ao aplicar pressão neste exato momento, o processo de densificação é dramaticamente acelerado. Requer muito menos energia externa (calor e pressão) para eliminar a porosidade e obter um produto final denso.

Vantagens Chave Sobre Métodos Tradicionais

Temperaturas de Sinterização Mais Baixas

Este é o benefício mais significativo. Operar em temperaturas mais baixas reduz drasticamente o consumo de energia e os custos operacionais. Crucialmente, também inibe o crescimento indesejado de grãos, o que permite um produto final com uma microestrutura mais fina e uniforme e propriedades mecânicas superiores.

Requisitos de Pressão Reduzidos

Como o material é quimicamente preparado para densificar, a quantidade de pressão externa necessária é muito menor. Isso permite o uso de equipamentos de prensagem a quente mais simples, menos caros e menos volumosos. Também reduz o risco de introduzir fraturas por estresse no componente final.

Tempos de Processamento Mais Rápidos

A alta reatividade do pó ativado significa que todo o processo de densificação pode ser concluído em um período de tempo muito mais curto. Isso aumenta o rendimento e a eficiência da fabricação.

Propriedades Finais Aprimoradas

A combinação de baixa temperatura e pressão controlada geralmente resulta em cerâmicas com densidade quase teórica e estruturas de grão excepcionalmente finas. Isso se traduz diretamente em melhor desempenho, como maior resistência em cerâmicas estruturais ou melhores propriedades dielétricas em componentes eletrônicos como titanato de bário.

Entendendo as Compensações e Limitações

Especificidade do Material e da Reação

A Sinterização a Quente Ativada não é uma solução universal. Seu sucesso depende inteiramente de ter um material precursor adequado que passe por uma decomposição ou transição de fase previsível e útil em uma temperatura viável. Isso limita sua aplicação a sistemas de materiais específicos.

Complexidade do Controle de Processo

O tempo é tudo. A pressão deve ser aplicada em sincronia precisa com a reação química. Se a pressão for aplicada muito cedo ou muito tarde, os benefícios são perdidos. Se uma reação de decomposição liberar gás muito rapidamente, pode criar poros e defeitos, minando o objetivo de alcançar alta densidade.

Química e Pureza do Precursor

O produto final é tão bom quanto os ingredientes de partida. Este método é altamente sensível à pureza, tamanho de partícula e consistência química dos pós precursores. Impurezas podem causar reações imprevisíveis e comprometer as propriedades finais do material.

Fazendo a Escolha Certa para o Seu Objetivo

A Sinterização a Quente Ativada é uma escolha estratégica para a produção de materiais avançados onde o controle da microestrutura é fundamental.

- Se o seu foco principal é produzir cerâmicas de alta densidade e granulação fina: Este método é ideal, pois as temperaturas mais baixas inerentemente evitam o crescimento de grãos que assola os processos de alta temperatura.

- Se o seu foco principal é a eficiência energética e o rendimento: Este processo oferece economia significativa de custos e tempo em comparação com a prensagem a quente tradicional, desde que exista uma química precursora adequada para o seu material.

- Se o seu foco principal é a fabricação de componentes especializados: Para materiais eletrônicos ou estruturais avançados onde o desempenho está diretamente ligado à microestrutura, esta técnica oferece um nível de controle difícil de igualar.

Em última análise, a adoção desta técnica é uma decisão calculada de trocar a flexibilidade na seleção de materiais por um controle excepcional sobre a densidade e a estrutura do produto final.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Utiliza instabilidade química durante a transição de fase/decomposição para densificação rápida sob pressão. |

| Vantagens Principais | Temperaturas mais baixas, pressão reduzida, processamento mais rápido, microestruturas mais finas e propriedades de material aprimoradas. |

| Limitações | Específico do material, requer tempo preciso e precursores puros; não é universalmente aplicável. |

| Ideal Para | Cerâmicas de alta densidade, fabricação com eficiência energética e componentes especializados em aplicações eletrônicas/estruturais. |

Desbloqueie o potencial dos seus materiais com as soluções avançadas de sinterização da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar densificação e eficiência superiores. Pronto para aprimorar seu processo? Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica