Na prensagem a quente, os materiais especializados para moldes servem como o principal facilitador do processo. Esses materiais não são meramente recipientes; são componentes ativos projetados para suportar temperaturas e pressões extremas, enquanto moldam diretamente a geometria e a qualidade da peça final. Seu papel é garantir a integridade do ciclo de fabricação e influenciar as propriedades finais do material consolidado.

A seleção de um material para molde é uma decisão estratégica de engenharia, não apenas operacional. A escolha entre materiais como grafite e superligas dita a eficiência do processo, a relação custo-benefício e as características de desempenho finais do componente fabricado.

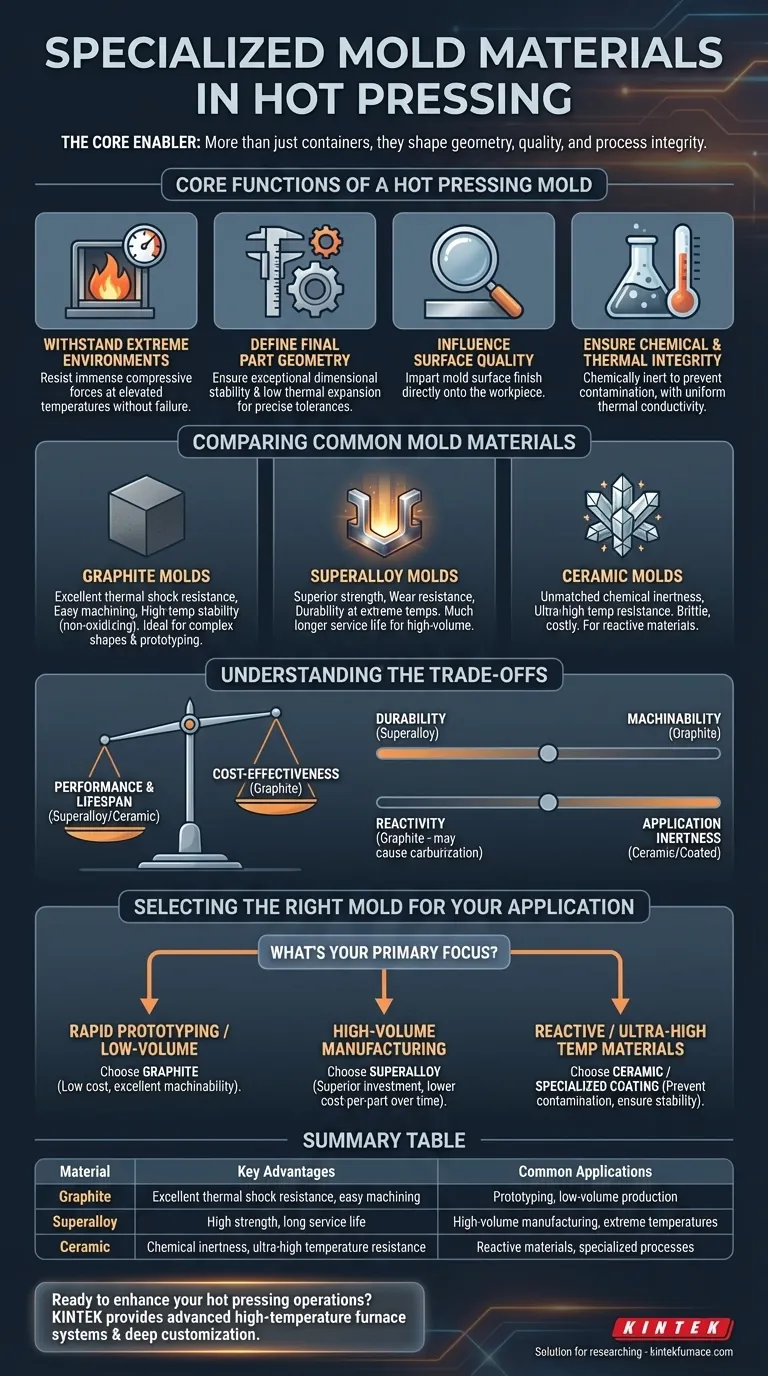

As Funções Essenciais de um Molde de Prensagem a Quente

Um molde em uma operação de prensagem a quente deve desempenhar várias funções críticas simultaneamente sob algumas das condições de fabricação mais exigentes.

Suportando Ambientes Extremos

O requisito principal é a sobrevivência. Os materiais dos moldes devem possuir alta resistência em temperaturas elevadas para resistir às imensas forças de compressão aplicadas durante a prensagem sem deformar, rachar ou falhar.

Definindo a Geometria da Peça Final

O molde fornece a forma líquida para o componente final. Portanto, deve exibir excepcional estabilidade dimensional e baixa expansão térmica para garantir que a peça acabada atenda a tolerâncias geométricas precisas após o resfriamento.

Influenciando a Qualidade da Superfície

A superfície do molde é diretamente transferida para a peça de trabalho. Um molde com uma superfície fina e polida produzirá uma peça com acabamento suave, potencialmente reduzindo a necessidade de operações secundárias de usinagem ou acabamento.

Garantindo Integridade Química e Térmica

Um molde deve ser quimicamente inerte em relação ao material da peça de trabalho para evitar reações indesejadas ou contaminação. Além disso, sua condutividade térmica é crítica para garantir aquecimento e resfriamento uniformes, o que previne tensões internas e defeitos na peça final.

Comparando Materiais Comuns para Moldes

A escolha do material é impulsionada pelas demandas específicas da aplicação, incluindo a temperatura de processamento, pressão e o material sendo prensado.

Moldes de Grafite

O grafite é uma escolha comum devido à sua excelente resistência ao choque térmico, estabilidade em alta temperatura (em atmosferas não oxidantes) e relativa facilidade de usinagem. Isso o torna ideal para formas complexas e prototipagem.

Moldes de Superliga

Materiais como superligas à base de níquel (por exemplo, Inconel) ou metais refratários (por exemplo, molibdênio) oferecem resistência superior, resistência ao desgaste e durabilidade em temperaturas extremas. Eles proporcionam uma vida útil muito mais longa do que o grafite em ambientes de produção de alto volume.

Moldes Cerâmicos

Para aplicações de temperatura ultra-alta ou ao processar materiais altamente reativos, moldes cerâmicos avançados (como carbeto de silício ou alumina) podem ser usados. Eles oferecem inércia química e resistência à temperatura inigualáveis, mas são frequentemente mais quebradiços e caros.

Compreendendo as Trocas

A seleção de um material para molde sempre envolve o equilíbrio de fatores concorrentes. Compreender essas trocas é fundamental para otimizar seu processo.

Desempenho vs. Custo

Moldes de superliga e cerâmicos oferecem desempenho e vida útil superiores, mas vêm com um custo inicial significativamente maior. O grafite é uma solução econômica, especialmente para tiragens de baixo volume ou quando se esperam mudanças frequentes de design.

Durabilidade vs. Usinabilidade

A dureza excepcional que confere durabilidade às superligas também as torna difíceis e caras de usinar. A relativa maciez do grafite facilita sua moldagem em geometrias intrincadas, acelerando os ciclos de desenvolvimento.

Reatividade vs. Aplicação

Embora frequentemente considerados inertes, os moldes de grafite podem levar à contaminação por carbono em certas ligas, um fenômeno conhecido como carburização. Nesses casos, um molde metálico ou cerâmico — ou um molde de grafite com um revestimento cerâmico protetor — é essencial para manter a pureza da peça de trabalho.

Selecionando o Molde Certo para Sua Aplicação

Sua escolha deve estar diretamente alinhada com o objetivo principal do seu projeto.

- Se o seu foco principal é prototipagem rápida ou produção de baixo volume: O grafite é frequentemente a escolha mais prática devido ao seu baixo custo e excelente usinabilidade.

- Se o seu foco principal é fabricação de alto volume e durabilidade a longo prazo: Moldes de superliga são o investimento superior, proporcionando um custo por peça menor ao longo da vida útil estendida da ferramenta.

- Se o seu foco principal é o processamento de materiais altamente reativos ou de temperatura ultra-alta: Um molde cerâmico ou um revestimento especializado é necessário para evitar contaminação e garantir a estabilidade do processo.

Em última análise, o molde não é uma ferramenta passiva, mas um componente ativo e crítico que define os limites do que é possível em sua operação de prensagem a quente.

Tabela Resumo:

| Material | Principais Vantagens | Aplicações Comuns |

|---|---|---|

| Grafite | Excelente resistência ao choque térmico, fácil usinagem | Prototipagem, produção de baixo volume |

| Superliga | Alta resistência, longa vida útil | Fabricação de alto volume, temperaturas extremas |

| Cerâmica | Inércia química, resistência a temperaturas ultra-altas | Materiais reativos, processos especializados |

Pronto para aprimorar suas operações de prensagem a quente com soluções de moldes personalizadas? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas — entre em contato hoje mesmo através do nosso formulário de contato para discutir como podemos otimizar a eficiência do seu processo e a qualidade da peça!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos