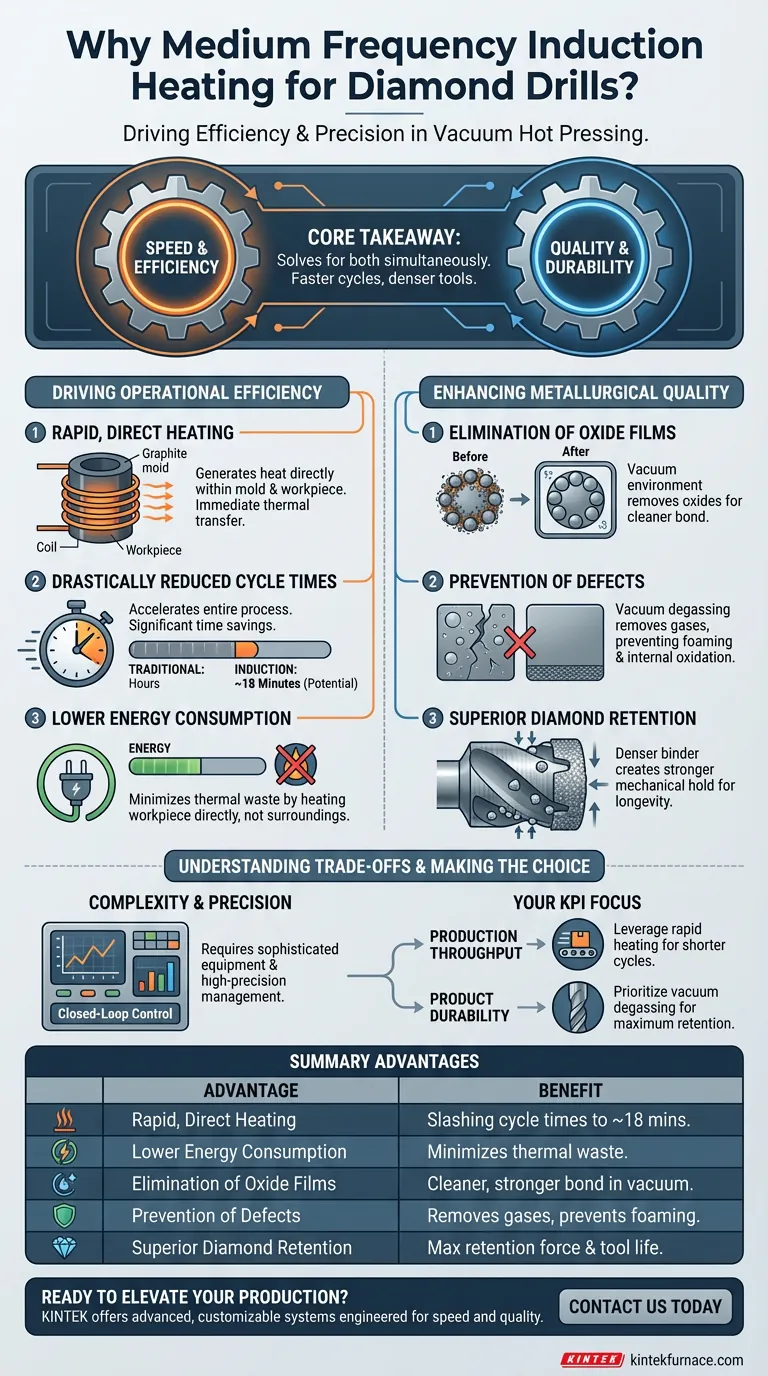

O aquecimento por indução de frequência média atua como o principal impulsionador de eficiência e precisão na fabricação de brocas de diamante por prensagem a quente a vácuo. É utilizado porque permite o aquecimento rápido e direto de moldes de grafite e peças de trabalho, possibilitando um ciclo de fabricação significativamente mais rápido e mais eficiente em termos energéticos do que os métodos tradicionais.

O Ponto Principal: O valor deste sistema reside na sua capacidade de resolver simultaneamente velocidade e qualidade. Ele reduz drasticamente o tempo de sinterização, utilizando um ambiente de vácuo para eliminar óxidos, resultando em uma ferramenta de diamante mais densa e durável.

Impulsionando a Eficiência Operacional

Aquecimento Rápido e Direto

A característica definidora da indução de frequência média é sua capacidade de gerar calor diretamente dentro do molde de grafite e da peça de trabalho. Ao contrário dos métodos que dependem de radiação externa, isso permite uma transferência térmica imediata.

Tempos de Ciclo Drasticamente Reduzidos

Este método de aquecimento direto acelera todo o processo de fabricação. Os tempos de sinterização são significativamente encurtados, com o potencial de completar uma peça em apenas 18 minutos.

Menor Consumo de Energia

Ao aquecer a peça de trabalho diretamente em vez de aquecer o elemento e o ar circundantes, o sistema minimiza o desperdício térmico. Isso resulta em um consumo de energia substancialmente reduzido em comparação com os processos de sinterização tradicionais.

Melhorando a Qualidade Metalúrgica

Eliminação de Filmes de Óxido

A prensagem a quente a vácuo cria um ambiente controlado que os equipamentos atmosféricos padrão não conseguem igualar. Utiliza uma atmosfera redutora para eliminar efetivamente filmes de óxido nas partículas metálicas.

Prevenção de Defeitos

A integração da desgaseificação a vácuo remove gases adsorvidos da superfície do pó antes que a sinterização ocorra. Esta etapa proativa previne defeitos estruturais comuns, como espumação do produto e oxidação interna.

Retenção Superior de Diamante

A remoção de impurezas leva a uma melhoria significativa na densidade do ligante metálico. Um ligante mais denso cria uma fixação mecânica mais forte (força de retenção) no diamante, o que é crucial para o desempenho e longevidade da broca.

Entendendo os Compromissos

Complexidade vs. Simplicidade do Equipamento

Embora eficaz, este processo requer equipamentos sofisticados de prensagem a quente a vácuo em vez de fornos atmosféricos padrão. Exige a integração de três funções distintas: desgaseificação a vácuo, tratamento de atmosfera e prensagem a quente.

A Necessidade de Controle de Precisão

Como o aquecimento por indução é tão rápido, ele não pode ser gerenciado manualmente ou por termostatos simples. Requer um sistema de controle de temperatura em malha fechada para alcançar gerenciamento de alta precisão e evitar o superaquecimento.

Fazendo a Escolha Certa para Sua Produção

Se você está avaliando se deve fazer a transição para a prensagem a quente a vácuo por indução de frequência média, considere seus principais KPIs de fabricação:

- Se o seu foco principal é o Rendimento da Produção: Aproveite as capacidades de aquecimento rápido para reduzir os ciclos de sinterização para aproximadamente 18 minutos por peça.

- Se o seu foco principal é a Durabilidade do Produto: Priorize o recurso de desgaseificação a vácuo para aumentar a densidade do ligante metálico e maximizar a força de retenção do diamante.

Esta tecnologia preenche a lacuna entre a produção de alta velocidade e a metalurgia de alto desempenho.

Tabela Resumo:

| Vantagem | Benefício |

|---|---|

| Aquecimento Rápido e Direto | Aquece moldes de grafite e peças de trabalho diretamente, reduzindo os tempos de ciclo para ~18 minutos. |

| Menor Consumo de Energia | Minimiza o desperdício térmico aquecendo a peça de trabalho, não o ar circundante. |

| Eliminação de Filmes de Óxido | O ambiente de vácuo remove óxidos para uma ligação mais limpa e forte. |

| Prevenção de Defeitos | A desgaseificação a vácuo remove gases para prevenir espumação e oxidação interna. |

| Retenção Superior de Diamante | Cria um ligante metálico mais denso para força máxima de retenção de diamante e vida útil da ferramenta. |

Pronto para elevar sua produção de ferramentas de diamante com precisão e velocidade?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de prensagem a quente a vácuo por indução de frequência média, todos personalizáveis para suas necessidades exclusivas. Nossos sistemas são projetados para fornecer o aquecimento rápido e a qualidade metalúrgica superior detalhados acima, impactando diretamente seu rendimento de produção e a durabilidade do produto.

Entre em contato conosco hoje para discutir como uma solução KINTEK pode transformar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Que materiais são comumente processados em fornos de prensagem a quente a vácuo? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Que tipos de soluções de fabricação são criadas para o processamento de materiais compósitos? Otimize Sua Produção com Métodos Avançados

- Qual papel central desempenha um forno de prensa a quente a vácuo no processo de adensamento de compósitos de nanotubos de carbono de cobre? Alcançar Materiais Cu-CNT de Alto Desempenho

- Quais vantagens um forno de prensa a quente a vácuo demonstra para compósitos Fe-Cu-Ni-Sn-VN? Preparação Superior de Nanoestrutura

- Como um forno de prensagem a quente a vácuo contribui para compósitos de alta dureza? Alcançar Densidade Próxima da Teórica

- Quais são as vantagens de usar uma prensa a quente a vácuo? Alcançar Qualidade Superior do Material e Precisão

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho

- Qual é a utilidade de uma prensa quente? Obtenha União Perfeita e Materiais de Alto Desempenho