Em sua essência, as soluções de fabricação para materiais compósitos são projetadas para moldar e solidificar o material sob condições altamente controladas. Os métodos primários envolvem plantas de fabricação completas centradas em máquinas de termoformagem a vácuo, que utilizam prensagem a vácuo quente e fria para formar a peça final.

A máquina específica é apenas uma parte da equação. O objetivo real dessas soluções de fabricação é dominar a interação de calor, pressão e tempo para produzir peças compósitas consistentes e de alta qualidade, minimizando erros e custos.

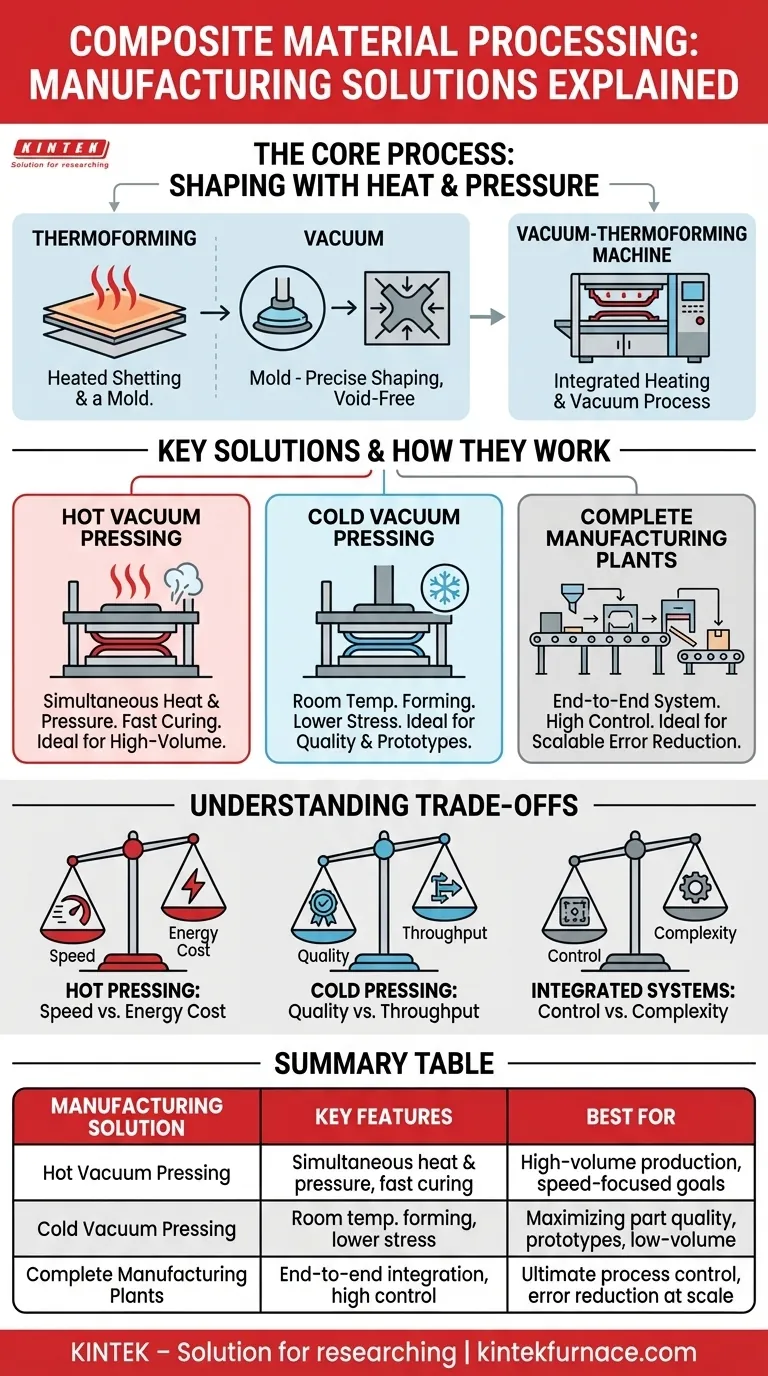

O Processo Central: Moldando Compósitos com Calor e Pressão

A fabricação moderna de compósitos gira em torno de um processo conhecido como termoformagem. Esta técnica usa uma combinação de temperatura e vácuo para moldar precisamente folhas ou pré-formas de compósito em uma geometria desejada.

O que é Termoformagem?

A termoformagem é um processo de fabricação onde uma folha plástica ou compósita é aquecida a uma temperatura de moldagem maleável. Uma vez maleável, ela é moldada em uma forma específica e depois aparada para criar um produto utilizável.

O Papel Crítico do Vácuo

Um vácuo é aplicado para puxar o material aquecido firmemente contra a superfície do molde. Isso garante que cada detalhe e contorno do molde sejam perfeitamente replicados, removendo o ar aprisionado e garantindo uma peça densa e livre de vazios.

Como Funcionam as Máquinas de Termoformagem a Vácuo

Essas máquinas integram as etapas de aquecimento e vácuo em um processo único e controlado. O material compósito é aquecido, transferido para a estação de moldagem, e então um vácuo é aplicado para puxá-lo para dentro ou sobre o molde, formando a peça final.

Principais Soluções de Fabricação Explicadas

A escolha da solução depende do material, da complexidade da peça e das metas de produção. As duas principais abordagens são a prensagem a quente e a frio.

Prensagem a Vácuo Quente

Neste método, calor e pressão são aplicados simultaneamente. A prensa aquece o material compósito à sua temperatura de cura enquanto o vácuo remove o ar e uma prensa aplica força mecânica. Isso acelera significativamente o ciclo de cura.

Este processo é ideal para produção de alto volume, onde o tempo de ciclo é um fator crítico.

Prensagem a Vácuo Fria

Na prensagem a frio, a formação inicial e a aplicação de vácuo podem ocorrer à temperatura ambiente ou próximo dela. A peça é consolidada sob vácuo e pode ser curada posteriormente em um forno sem pressão direta da própria prensa.

Essa abordagem é frequentemente usada para estruturas maiores ou materiais sensíveis a mudanças rápidas de temperatura, priorizando a integridade do material em vez da velocidade.

Plantas de Fabricação Completas

As soluções mais avançadas são plantas de fabricação completas e integradas. Estas não são apenas máquinas individuais, mas sistemas completos que lidam com a preparação do material, moldagem, cura e acabamento.

Essas "soluções individuais" são construídas sob medida para otimizar um processo de produção específico, visando maximizar a qualidade e minimizar o custo para uma determinada peça compósita.

Compreendendo as Trocas

Toda decisão de fabricação envolve equilibrar fatores concorrentes. Compreendê-los é fundamental para selecionar o processo certo.

Prensagem a Quente: Velocidade vs. Custo de Energia

A principal vantagem da prensagem a quente é a velocidade, levando a uma maior produtividade. No entanto, esses sistemas têm custos de capital iniciais mais altos e consomem mais energia, o que pode aumentar o custo por peça.

Prensagem a Frio: Qualidade vs. Produtividade

A prensagem a frio é geralmente mais lenta devido a ciclos de cura mais longos. A troca é frequentemente menor tensão interna na peça e menores custos de energia. É bem adequada para protótipos ou produção de baixo volume, onde a estabilidade dimensional é primordial.

Sistemas Integrados: Controle vs. Complexidade

Uma planta de fabricação completa oferece controle incomparável sobre todo o processo, reduzindo drasticamente o potencial de erro humano. A desvantagem é o investimento inicial significativo e a complexidade, exigindo conhecimento especializado para operar e manter.

Fazendo a Escolha Certa para Seu Objetivo

Sua solução ideal depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a produção de alto volume: A prensagem a vácuo quente é a solução mais eficaz devido aos seus tempos de ciclo rápidos.

- Se o seu foco principal é maximizar a qualidade da peça e minimizar o estresse interno: Um processo de prensagem a vácuo frio é frequentemente a escolha superior.

- Se o seu foco principal é o controle definitivo do processo e a minimização de erros em escala: Uma planta de fabricação integrada e completa oferece os resultados mais robustos e repetíveis.

Ao alinhar seu processo de fabricação com seus objetivos específicos, você pode liberar todo o potencial de desempenho e econômico dos materiais compósitos.

Tabela Resumo:

| Solução de Fabricação | Características Principais | Melhor Para |

|---|---|---|

| Prensagem a Vácuo Quente | Calor e pressão simultâneos, cura rápida | Produção de alto volume, metas focadas em velocidade |

| Prensagem a Vácuo Fria | Moldagem à temperatura ambiente, menor estresse | Maximização da qualidade da peça, protótipos, baixo volume |

| Plantas de Fabricação Completas | Integração de ponta a ponta, alto controle | Controle máximo do processo, redução de erros em escala |

Pronto para aprimorar o processamento de seus materiais compósitos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, suportados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar sua produção com soluções confiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais