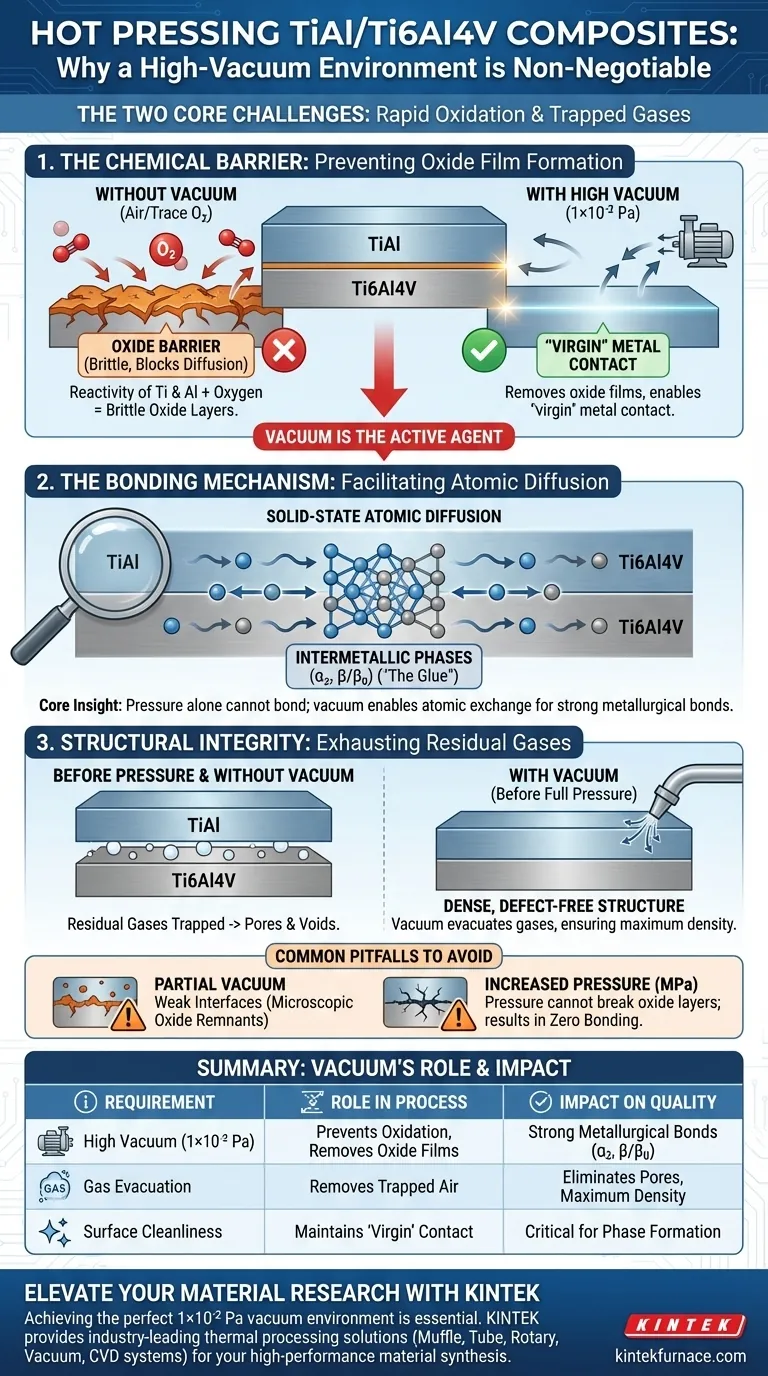

Um ambiente de alto vácuo é o pré-requisito inegociável para a prensagem a quente bem-sucedida de compósitos em camadas de TiAl/Ti6Al4V. Ele serve a duas funções simultâneas: impede rigorosamente a rápida oxidação de elementos reativos de titânio e alumínio em altas temperaturas e evacua fisicamente os gases aprisionados para garantir uma estrutura densa e sem defeitos. Sem esse ambiente, a ligação metalúrgica é quimicamente impossível.

A Ideia Central A alta pressão mecânica por si só não consegue ligar esses materiais; a interface deve estar quimicamente limpa. O vácuo remove as barreiras de filme de óxido, permitindo que as superfícies metálicas "virgens" entrem em contato direto. Esse contato é a única maneira de permitir a difusão atômica necessária para criar fases fortes de compostos intermetálicos.

A Barreira Química: Prevenindo a Oxidação

A Reatividade do Titânio e do Alumínio

Titânio (Ti) e Alumínio (Al) são elementos altamente reativos, especialmente quando expostos às altas temperaturas (por exemplo, 1000°C) necessárias para a prensagem a quente.

Na presença de até mesmo quantidades mínimas de oxigênio, esses metais formam instantaneamente camadas de óxido estáveis e quebradiças.

Removendo o Filme de Óxido

Um alto vácuo (tipicamente 1×10⁻² Pa) é necessário para prevenir a formação dessas películas de óxido ou para desestabilizar filmes finos existentes.

Esse ambiente garante que as superfícies das camadas empilhadas permaneçam como "metal virgem" em vez de óxidos cerâmicos.

Por que o Contato "Virgem" é Importante

As camadas de óxido atuam como uma barreira de difusão, bloqueando fisicamente os átomos de se moverem entre as camadas.

Ao manter um vácuo, você garante que metal cru toque metal cru, que é o requisito fundamental para qualquer ligação subsequente.

O Mecanismo de Ligação: Habilitando a Difusão Atômica

Facilitando o Transporte Intercamadas

Uma vez que a barreira de óxido é removida, o ambiente de vácuo permite a difusão atômica eficaz em estado sólido entre as camadas de TiAl e Ti6Al4V.

Essa difusão não se trata apenas de colar as camadas; trata-se de trocar átomos para criar um material contínuo.

Formação de Fases Intermetálicas

O objetivo dessa difusão é formar fases específicas de compostos intermetálicos, como as fases α₂ e β/β₀.

Essas fases atuam como a "cola" que cria uma ligação metalúrgica robusta, garantindo que o compósito atue como uma única unidade estrutural em vez de uma pilha de folhas separadas.

Integridade Estrutural: Eliminando Defeitos Físicos

Exaustão de Gases Residuais

Antes que as camadas sejam comprimidas sob alta pressão mecânica (por exemplo, 30 MPa), ar e outros voláteis ficam naturalmente presos entre as folhas.

O ambiente de vácuo evacua esses gases residuais antes que o material crie uma vedação, impedindo que fiquem permanentemente presos.

Garantindo a Densidade do Material

Se esses gases não forem removidos, eles formam poros e vazios dentro do compósito.

Um vácuo garante que o material final seja denso e livre de defeitos de poros de gás, o que é crucial para manter a resistência mecânica e a resistência à fadiga.

Armadilhas Comuns a Evitar

O Risco do "Vácuo Parcial"

Atingir um vácuo "grosseiro" geralmente é insuficiente; se a pressão não for baixa o suficiente (por exemplo, significativamente maior que 1×10⁻² Pa), a oxidação parcial ainda pode ocorrer.

Isso resulta em "interfaces fracas" onde a ligação parece bem-sucedida visualmente, mas falha sob estresse devido a remanescentes microscópicos de óxido.

Entendendo Mal a Pressão vs. Vácuo

É um erro comum acreditar que aumentar a pressão mecânica (MPa) pode compensar um vácuo ruim.

A pressão fecha as lacunas, mas não consegue romper uma camada de óxido contínua; sem um vácuo adequado, você está simplesmente pressionando duas superfícies oxidadas juntas, resultando em zero ligação metalúrgica.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade de seus compósitos TiAl/Ti6Al4V, siga estes princípios:

- Se o seu foco principal é a Resistência da Interface: Priorize atingir e manter um vácuo de pelo menos 1×10⁻² Pa para garantir a formação das fases α₂ e β/β₀.

- Se o seu foco principal é a Eliminação de Defeitos: Certifique-se de que o vácuo seja aplicado antes que a pressão mecânica total seja exercida para permitir que os gases intercamadas residuais escapem completamente.

Em última análise, o vácuo não é apenas uma condição ambiental; é o agente ativo que transforma folhas empilhadas em um compósito unificado de alto desempenho.

Tabela Resumo:

| Requisito | Papel no Processo | Impacto na Qualidade do Compósito |

|---|---|---|

| Alto Vácuo (1×10⁻² Pa) | Previne a oxidação e remove filmes de óxido | Permite a difusão atômica para fortes ligações metalúrgicas |

| Evacuação de Gás | Remove o ar preso entre as camadas | Elimina poros e vazios para máxima densidade |

| Limpeza da Superfície | Mantém o contato de metal "virgem" | Permite a formação das fases críticas α₂ e β/β₀ |

| Pressão Mecânica | Fecha lacunas físicas | Comprime as camadas em uma unidade estrutural unificada |

Eleve Sua Pesquisa de Materiais com a KINTEK

Atingir o ambiente de vácuo perfeito de 1×10⁻² Pa é essencial para a integridade dos compósitos TiAl/Ti6Al4V. A KINTEK fornece soluções de processamento térmico líderes na indústria, projetadas para atender a esses rigorosos padrões. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis às suas necessidades específicas de laboratório.

Não deixe a oxidação comprometer seus resultados. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno a vácuo ideal para sua síntese de materiais de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito de usar uma prensa hidráulica de laboratório para Telureto de Bismuto? Otimizar Corpos Verdes Termoelétricos

- Quais são as funções principais de um forno de prensagem a quente a vácuo na densificação de cerâmicas de Cr2AlC?

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Síntese de Compósitos TiCN de Alto Desempenho

- Como os fornos de prensagem a quente estão envolvidos na fabricação de semicondutores? Essenciais para a ligação de wafers em ICs 3D

- Por que o controle preciso da temperatura é crítico para alvos de IZO? Domine o Gerenciamento da Volatilização do Óxido de Índio

- Como os fornos de prensagem a quente contribuem para a síntese de grafeno? Desbloqueie a Produção de Material de Alta Qualidade

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Por que os moldes de grafite são necessários durante o processo de sinterização de prensagem a quente de Fe-Cu-Ni-Sn-VN? Ferramentas Essenciais de Sinterização