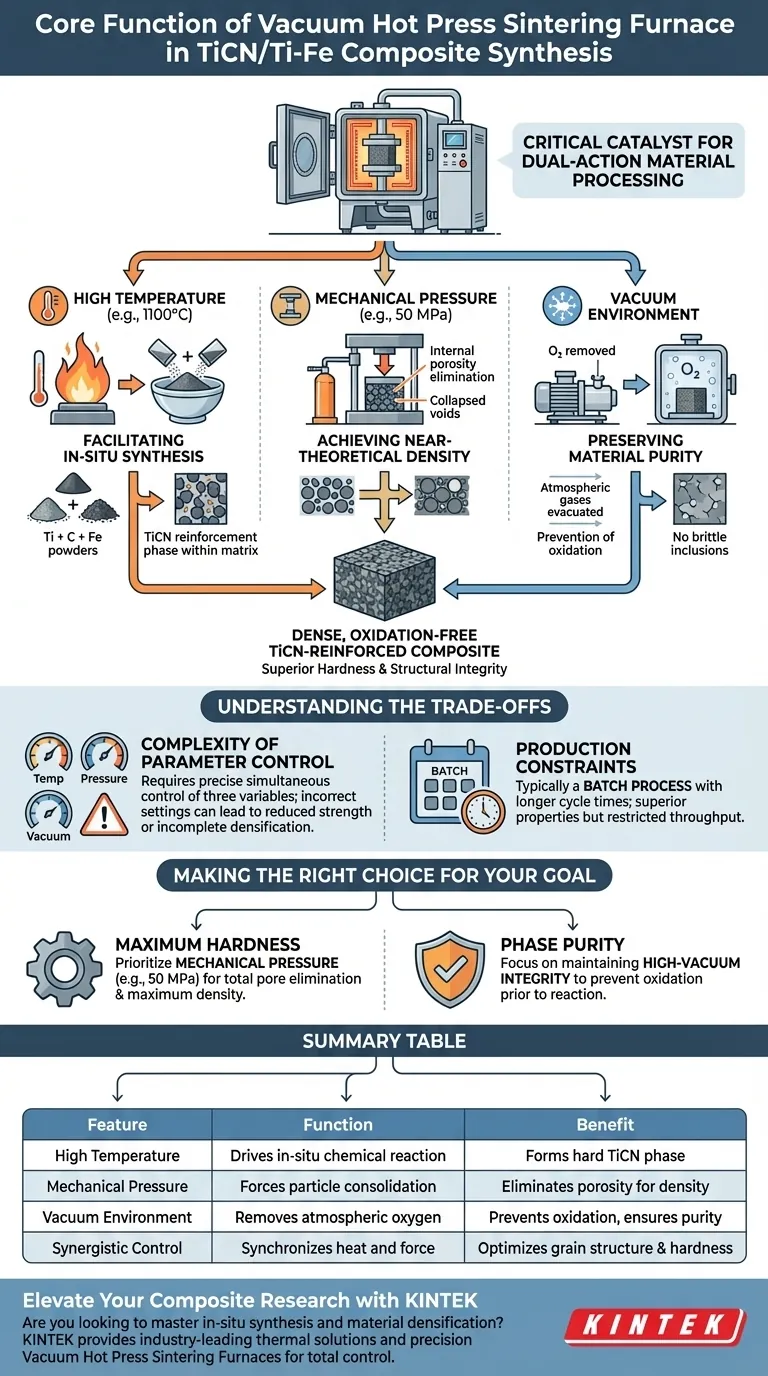

O forno de sinterização por prensagem a quente a vácuo serve como o catalisador crítico para o processamento de materiais de dupla ação. Ele funciona aplicando simultaneamente alta temperatura e pressão mecânica em um ambiente de vácuo. Essa abordagem sinérgica impulsiona a reação química in-situ para gerar partículas de reforço de TiCN, ao mesmo tempo em que elimina forçosamente a porosidade interna, resultando em um compósito de titânio-ferro denso e livre de oxidação.

Ao integrar energia térmica, força mecânica e controle ambiental, este equipamento transforma pós brutos em compósitos de alto desempenho. Ele permite a síntese simultânea da fase dura de TiCN e a densificação física da matriz, garantindo dureza superior e integridade estrutural.

A Mecânica do Processamento Sinergético

Facilitando a Síntese In-Situ

O papel principal do forno é criar as condições termodinâmicas necessárias para que uma reação química ocorra dentro do material.

Ao manter altas temperaturas (por exemplo, 1100°C), o forno fornece a energia necessária para que o titânio, o carbono e a matriz de ferro reajam. Isso gera a fase de reforço de TiCN diretamente dentro da matriz, em vez de ser adicionada externamente.

Alcançando Densidade Teórica Próxima

Enquanto a reação química ocorre, o forno aplica uma pressão mecânica significativa (por exemplo, 50 MPa).

Essa pressão é crucial para a densificação. Ela força as partículas sólidas a se unirem, colapsando vazios internos e eliminando os poros que ocorrem naturalmente durante a sinterização. O resultado é um material compósito com alta densidade e dureza mecânica aprimorada.

Preservando a Pureza do Material

O componente "vácuo" do forno é essencial para o processamento de metais reativos como o titânio.

Operando em um ambiente de alto vácuo, o forno remove oxigênio e outros gases atmosféricos. Isso evita a oxidação dos componentes de titânio e ferro. Sem esse vácuo, inclusões de óxido quebradiças se formariam, degradando severamente a resistência e as capacidades de ligação do material.

Entendendo as Compensações

Complexidade do Controle de Parâmetros

A força da prensagem a quente a vácuo reside em sua capacidade de controlar três variáveis — temperatura, pressão e vácuo — simultaneamente. No entanto, isso cria uma janela de processamento complexa.

Se a temperatura for muito alta sem pressão adequada, pode ocorrer crescimento de grãos, reduzindo a resistência. Inversamente, se a pressão for aplicada antes que a temperatura correta seja atingida, o material pode não se deformar plasticamente, levando à densificação incompleta.

Restrições de Produção

Ao contrário dos métodos de sinterização contínua, a prensagem a quente a vácuo é tipicamente um processo em batelada.

Como os materiais devem ser selados em uma câmara, evacuados, aquecidos sob pressão e, em seguida, resfriados, os tempos de ciclo são mais longos. Isso produz propriedades de material superiores, mas geralmente restringe a produção em comparação com métodos de sinterização sem pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de sinterização por prensagem a quente a vácuo para compósitos de TiCN, alinhe seus parâmetros de processo com seus alvos de engenharia específicos:

- Se o seu foco principal é Dureza Máxima: Priorize as configurações de pressão mecânica (por exemplo, visando 50 MPa) para garantir a eliminação total de poros e a densidade máxima.

- Se o seu foco principal é Pureza de Fase: Concentre-se em manter uma integridade de alto vácuo durante todo o ciclo de aquecimento para evitar a oxidação do titânio antes da reação.

O forno de prensagem a quente a vácuo não é apenas um elemento de aquecimento; é uma ferramenta de precisão que força a convergência de química e mecânica para forjar materiais compósitos avançados.

Tabela Resumo:

| Característica | Função na Síntese de TiCN | Benefício para o Material |

|---|---|---|

| Alta Temperatura | Impulsiona a reação química in-situ | Forma a fase de reforço dura de TiCN |

| Pressão Mecânica | Força a consolidação das partículas | Elimina porosidade para densidade próxima da teórica |

| Ambiente de Vácuo | Remove oxigênio atmosférico | Previne oxidação e garante pureza do material |

| Controle Sinergético | Sincroniza calor e força | Otimiza a estrutura de grãos e a dureza |

Eleve Sua Pesquisa de Compósitos com a KINTEK

Você está procurando dominar as complexidades da síntese in-situ e da densificação de materiais? A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializada. Nossos Fornos de Sinterização por Prensagem a Quente a Vácuo de precisão são projetados para lhe dar controle total sobre temperatura, pressão e níveis de vácuo, garantindo que seus compósitos reforçados com TiCN atinjam dureza máxima e integridade estrutural.

De Fornos Muffle e Tubulares a sistemas especializados de Vácuo e CVD, oferecemos equipamentos de laboratório de alta temperatura personalizáveis, adaptados às suas necessidades de engenharia exclusivas. Faça parceria com a KINTEK para transformar seus pós brutos em materiais de alto desempenho.

Entre em Contato com Nossos Especialistas Hoje para Discutir Sua Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as principais aplicações dos fornos de prensagem a quente a vácuo? Obtenha Densidade e Pureza de Material Superiores

- O que é uma prensa a quente a vácuo? Alcance Pureza e Densidade Máximas do Material

- Quais são as vantagens do SPS vs. Prensagem a Quente para Ti-6Al-4V/HA? Maximize a Bioatividade com Sinterização Rápida

- Quais são as vantagens de processamento dos sistemas SPS para cerâmicas de LaFeO3? Obtenha alta densidade com precisão

- Qual é a importância da precisão dimensional na prensagem a quente? Alcance a Manufatura Net-Shape para Redução de Custos

- Qual é a temperatura máxima de trabalho de um forno de prensa a quente a vácuo? Alcance um Processamento Preciso de Alta Temperatura

- Qual papel uma prensa hidráulica de laboratório desempenha na formação de pó BCZT? Obtenha compactos verdes precisos de 10 mm

- Qual é a necessidade de manter um ambiente de alto vácuo durante a sinterização do AZ31? Prevenir Oxidação e Porosidade