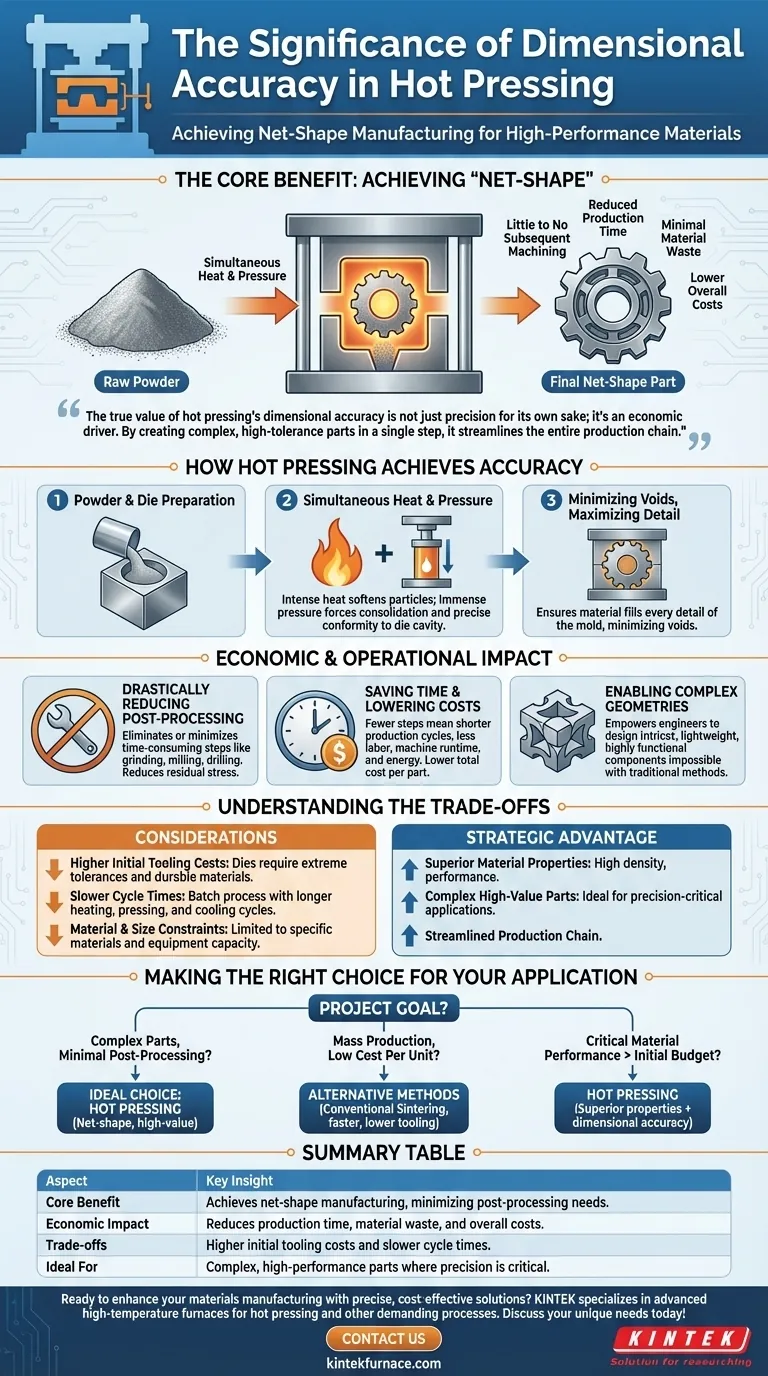

Na fabricação de materiais avançados, a importância da precisão dimensional na prensagem a quente é a sua capacidade de produzir componentes que estão no seu formato final pretendido, ou muito próximos dele, diretamente da prensa. Essa capacidade "net-shape" significa que as peças exigem pouca ou nenhuma usinagem ou acabamento subsequente, reduzindo drasticamente o tempo de produção, o desperdício de material e os custos gerais de fabricação.

O verdadeiro valor da precisão dimensional da prensagem a quente não é apenas a precisão por si só; é um impulsionador econômico. Ao criar peças complexas e de alta tolerância em uma única etapa, ela simplifica toda a cadeia de produção para materiais de alto desempenho.

O Principal Benefício: Alcançar a Manufatura 'Net-Shape'

A prensagem a quente é um processo de metalurgia do pó onde o pó é simultaneamente aquecido e colocado sob pressão uniaxial dentro de uma matriz. Essa combinação única é o que possibilita sua precisão característica.

O que é Precisão Dimensional?

Precisão dimensional refere-se à proximidade com que as dimensões finais de um componente fabricado correspondem às especificações originais de seu projeto. Tolerâncias apertadas significam que há muito pouca variação aceitável entre o projeto e a peça acabada.

Como a Prensagem a Quente Consegue Isso

Durante o processo, o calor intenso amolece as partículas do material, enquanto a imensa pressão as força a consolidar e se conformar precisamente ao formato da cavidade da matriz. Essa ação simultânea minimiza vazios e garante que o material preencha cada detalhe do molde.

Do Material Bruto à Peça Acabada

Ao contrário de processos que primeiro criam uma forma bruta (um "tarugo") e depois a usinam, a prensagem a quente consolida o pó bruto e forma a geometria final em uma única operação controlada. Essa integração é a chave para sua eficiência.

O Impacto Econômico e Operacional

A capacidade de criar peças net-shape tem efeitos profundos na viabilidade e na relação custo-benefício de um projeto de fabricação.

Reduzindo Drasticamente o Pós-Processamento

Operações de usinagem secundária, como retificação, fresagem ou furação, são frequentemente demoradas, caras e podem introduzir tensões residuais em um componente. Ao produzir uma peça dimensionalmente precisa desde o início, a prensagem a quente minimiza ou elimina completamente a necessidade dessas etapas de acabamento.

Economizando Tempo e Reduzindo Custos

Menos etapas de fabricação se traduzem diretamente em um ciclo de produção mais curto. Isso economiza mão de obra, tempo de máquina e consumo de energia, levando a um custo total por peça mais baixo, especialmente para materiais difíceis de usinar.

Possibilitando Geometrias Complexas

A alta precisão dimensional permite que os engenheiros projetem componentes intrincados que seriam desafiadores, caros ou até impossíveis de criar por meio da fabricação subtrativa tradicional. Isso abre as portas para designs otimizados, leves e altamente funcionais.

Compreendendo as Desvantagens

Embora poderosa, a precisão da prensagem a quente vem com considerações específicas. Não é a solução ideal para todas as aplicações.

Custos Iniciais de Ferramentaria Mais Altos

As matrizes usadas na prensagem a quente devem ser usinadas com tolerâncias extremamente altas e feitas de materiais capazes de suportar calor e pressão intensos. Isso resulta em um investimento inicial maior em ferramentaria em comparação com outros métodos.

Tempos de Ciclo Mais Lentos

A prensagem a quente é tipicamente um processo em lote com ciclos mais longos de aquecimento, prensagem e resfriamento. Em comparação com métodos de alto volume, como moldagem por injeção de metal ou prensagem e sinterização convencionais, seu tempo de ciclo por peça é mais lento.

Restrições de Material e Tamanho

O processo é mais adequado para materiais específicos, principalmente cerâmicas avançadas, compósitos e certos pós metálicos. Além disso, o tamanho do componente final é limitado pela capacidade e tamanho do equipamento de prensagem a quente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto em relação à complexidade, volume e custo.

- Se o seu foco principal é produzir peças complexas e de alto desempenho com pós-processamento mínimo: A prensagem a quente é uma escolha ideal, pois sua capacidade net-shape entrega componentes de alto valor de forma eficiente.

- Se o seu foco principal é a produção em massa de peças simples com o menor custo por unidade: Métodos alternativos como a sinterização convencional podem ser mais econômicos devido aos seus tempos de ciclo mais rápidos e custos de ferramentaria mais baixos.

- Se o seu foco principal é desenvolver um produto final onde o desempenho do material é mais crítico do que o orçamento inicial de ferramentaria: A prensagem a quente oferece propriedades de material superiores (como alta densidade), além de sua precisão dimensional, justificando o investimento.

Em última análise, entender o papel da precisão dimensional permite que você utilize a prensagem a quente como uma ferramenta estratégica para criar componentes superiores onde precisão e desempenho são primordiais.

Tabela Resumo:

| Aspecto | Principal Insight |

|---|---|

| Benefício Principal | Alcança a manufatura net-shape, minimizando as necessidades de pós-processamento. |

| Impacto Econômico | Reduz o tempo de produção, o desperdício de material e os custos gerais. |

| Desvantagens | Custos iniciais de ferramentaria mais altos e tempos de ciclo mais lentos. |

| Ideal Para | Peças complexas e de alto desempenho onde a precisão é crítica. |

Pronto para aprimorar a fabricação de seus materiais com soluções precisas e econômicas? A KINTEK é especializada em fornos de alta temperatura avançados, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, adaptados para prensagem a quente e outros processos exigentes. Nossas profundas capacidades de customização garantem que atendemos às suas necessidades exclusivas de experimentação e produção, ajudando você a alcançar precisão dimensional e eficiência superiores. Entre em contato conosco hoje para discutir como podemos apoiar seu projeto e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?