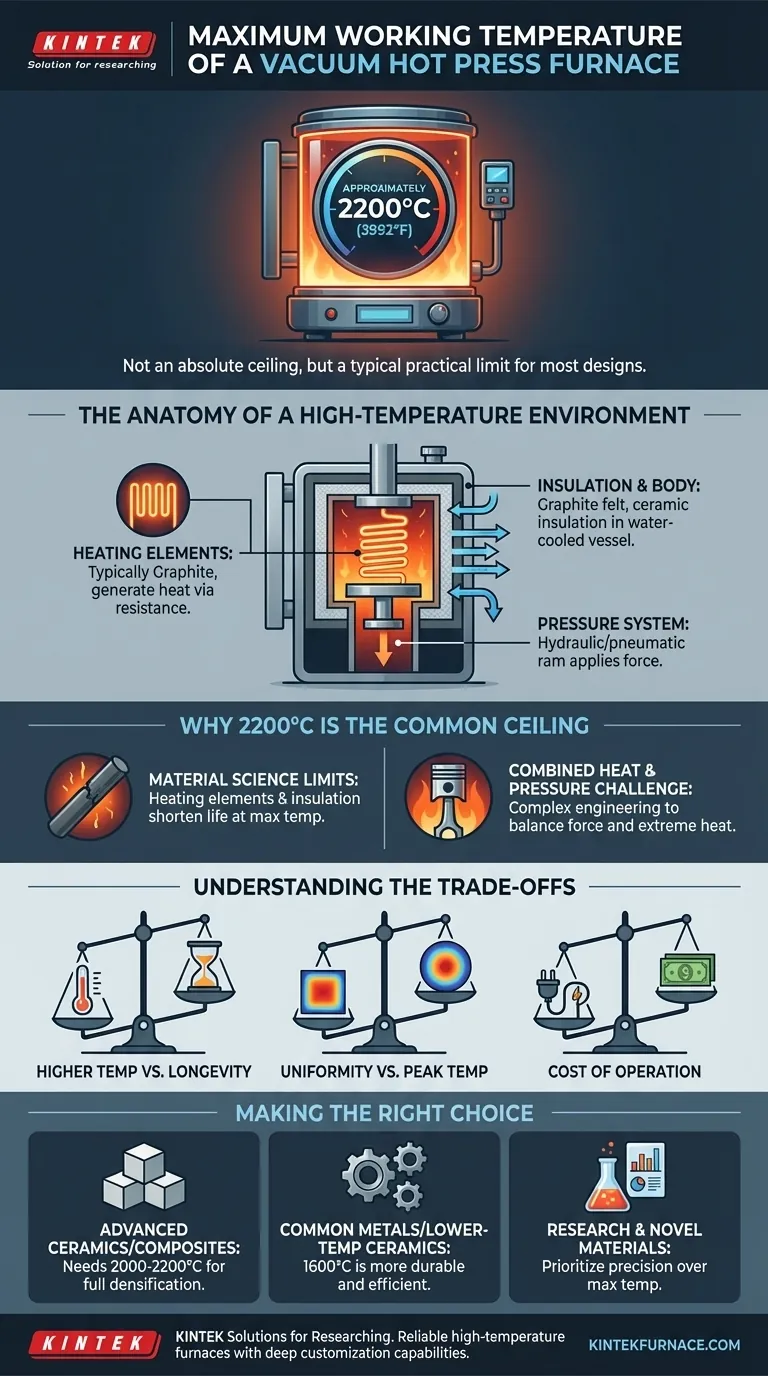

Embora os valores possam variar conforme o projeto, a temperatura máxima de trabalho típica para um forno de prensa a quente a vácuo é de aproximadamente 2200°C (3992°F). Esta capacidade permite processar uma vasta gama de materiais avançados, mas este número não é um limite absoluto para toda a tecnologia de fornos a vácuo. O verdadeiro limite é ditado pelos materiais específicos e pelos princípios de engenharia utilizados na sua construção.

A questão não é apenas sobre a temperatura mais alta possível. O verdadeiro problema é entender como os componentes do forno – elementos de aquecimento, isolamento e sistema de pressão – interagem para criar um ambiente estável e repetível para as suas necessidades específicas de processamento de materiais.

A Anatomia de um Ambiente de Alta Temperatura

Um forno de prensa a quente a vácuo é um sistema avançado projetado para aplicar calor extremo e pressão mecânica em um ambiente controlado e livre de oxigénio. Cada componente central desempenha um papel crítico na definição dos seus limites operacionais.

O Coração do Forno: Elementos de Aquecimento

A temperatura máxima é determinada principalmente pelo material utilizado para os elementos de aquecimento. Estes componentes geram calor através da resistência elétrica.

A maioria dos fornos de prensa a quente de alta temperatura utiliza elementos de aquecimento de grafite, que são económicos e podem atingir de forma fiável temperaturas em torno de 2200°C antes que a sublimação se torne um problema significativo. Para temperaturas ainda mais elevadas, materiais mais exóticos e caros como o tungsténio podem ser usados em projetos de fornos especializados.

Contendo o Calor: Isolamento e Corpo do Forno

Gerar calor é apenas metade da batalha; contê-lo é igualmente importante. A zona quente é rodeada por um sistema de preservação de calor, tipicamente feito de feltro de grafite ou outro isolamento à base de cerâmica.

Este isolamento minimiza a perda de calor e protege o corpo principal do forno, que geralmente é um vaso de aço inoxidável de parede dupla e arrefecido a água. A eficácia deste isolamento e a capacidade do sistema de arrefecimento a água são cruciais para a integridade estrutural e segurança.

A 'Prensa' na Prensa a Quente: O Sistema de Pressão

O que distingue um forno de prensa a quente é a sua capacidade de aplicar força, geralmente através de um êmbolo hidráulico ou pneumático. Este sistema é utilizado para densificar materiais durante a sinterização.

Isso adiciona um desafio significativo de engenharia. Os componentes de aplicação de pressão devem ser robustos e precisamente alinhados, ao mesmo tempo que são protegidos das temperaturas extremas da zona quente, uma tarefa gerida por um design sofisticado e circuitos de arrefecimento dedicados.

Por que 2200°C é o Teto Comum

Enquanto alguns fornos a vácuo especializados (sem prensa) podem atingir 2600°C ou mais, o valor de 2200°C é um limite prático comum para sistemas de prensa a quente por duas razões principais.

Limitações da Ciência dos Materiais

Os materiais utilizados para elementos de aquecimento e isolamento têm limites práticos de operação. Embora possam sobreviver a picos de temperaturas mais elevadas, a operação contínua perto do seu máximo encurta drasticamente a sua vida útil. A grafite, o padrão da indústria, funciona otimamente na faixa de 2200°C em vácuo.

O Desafio do Calor e Pressão Combinados

Integrar uma prensa mecânica de alta força num ambiente de vácuo de alta temperatura é incrivelmente complexo. A expansão térmica dos componentes, a necessidade de proteger as vedações e o risco de transferência de calor para o sistema hidráulico criam restrições de engenharia que tornam o avanço além dos 2200°C proibitivamente caro e complexo para a maioria das aplicações.

Entendendo as Compensações

Procurar apenas a classificação de temperatura mais alta pode ser enganoso. Uma verdadeira avaliação técnica envolve o equilíbrio de fatores concorrentes.

Maior Temperatura vs. Longevidade do Sistema

Operar um forno consistentemente na sua temperatura máxima absoluta irá acelerar significativamente a degradação de componentes críticos como elementos de aquecimento e isolamento. Isso leva a manutenção mais frequente, tempo de inatividade dispendioso e menor fiabilidade geral.

Uniformidade vs. Temperatura Máxima

Para o processamento de materiais, a uniformidade da temperatura através da peça é muitas vezes muito mais importante do que a temperatura máxima atingida. Um forno que pode manter uma temperatura estável e uniforme de 2000°C é muito superior a um que pode atingir 2200°C num ponto, mas tem pontos frios significativos noutros locais.

Custo de Operação

Atingir e manter temperaturas mais elevadas requer exponencialmente mais energia elétrica. Também impõe uma maior carga aos sistemas de vácuo e arrefecimento a água, aumentando ainda mais os custos operacionais e de manutenção.

Fazer a Escolha Certa para a Sua Aplicação

Escolher um forno requer que as suas capacidades correspondam aos seus objetivos de processo específicos.

- Se o seu foco principal é o processamento de cerâmicas avançadas ou compósitos (por exemplo, SiC, B4C): Precisará de um forno classificado para a faixa de 2000°C a 2200°C para alcançar uma densificação completa e uniforme.

- Se o seu foco principal é a sinterização de metais comuns ou cerâmicas de baixa temperatura: Um forno com uma temperatura máxima mais baixa (por exemplo, 1600°C) será mais durável, energeticamente eficiente e económico para as suas necessidades.

- Se o seu foco principal é a pesquisa com materiais novos: Priorize um sistema com controlo preciso e programável sobre a temperatura, pressão e atmosfera em detrimento de um com o teto de temperatura mais alto.

Em última análise, o forno ideal não é aquele com o número mais alto, mas aquele que proporciona as condições mais estáveis e repetíveis para o seu processo específico.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Temperatura Máxima Típica | 2200°C (3992°F) |

| Componentes Chave | Elementos de aquecimento (por exemplo, grafite), isolamento, sistema de pressão |

| Aplicações Comuns | Cerâmicas avançadas, compósitos, sinterização de metais |

| Considerações Chave | Uniformidade da temperatura, longevidade do sistema, custo de operação |

Precisa de um forno de alta temperatura fiável para o seu laboratório? A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, satisfazemos precisamente os seus requisitos experimentais únicos para um processamento de materiais estável e repetível. Contacte-nos hoje para discutir como os nossos fornos podem melhorar a sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio