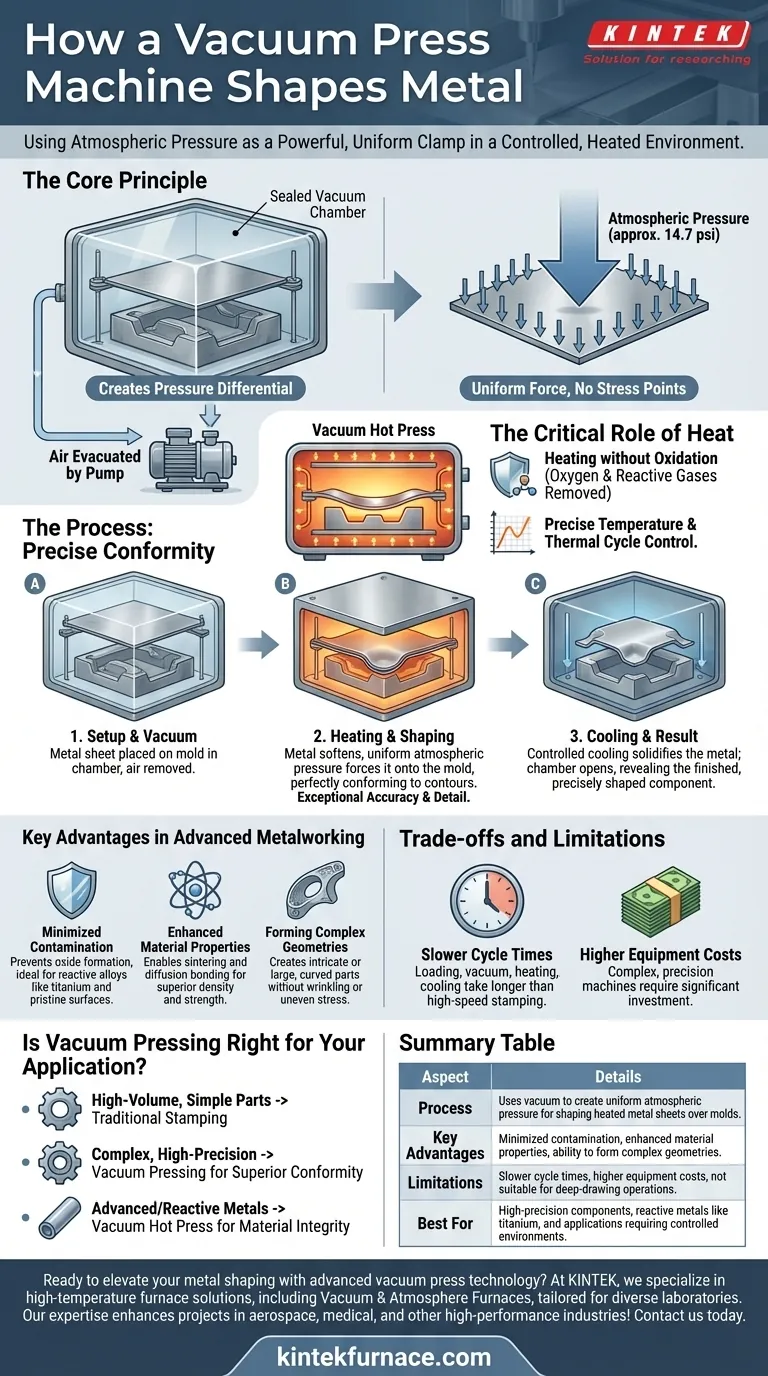

Em sua essência, uma prensa a vácuo molda o metal usando a pressão atmosférica como uma garra poderosa e perfeitamente uniforme. O processo envolve colocar uma chapa metálica sobre um molde dentro de uma câmara selada e, em seguida, remover o ar por baixo dela. Isso cria um diferencial de pressão significativo entre o interior da câmara e a atmosfera externa, forçando a chapa metálica aquecida e maleável a se conformar precisamente ao formato do molde.

O verdadeiro valor da prensagem a vácuo na metalurgia não é apenas a força de conformação em si, mas sua capacidade de criar um ambiente altamente controlado. Ao combinar vácuo com controle de temperatura preciso, o processo permite a fabricação de peças complexas e materiais avançados com propriedades aprimoradas e contaminação mínima.

A Mecânica da Prensagem a Vácuo: Mais do que Sucção

O termo "sucção a vácuo" é um pouco enganoso; a máquina não puxa o metal para baixo. Em vez disso, ela remove o ar que suporta o metal por baixo, permitindo que o imenso peso da atmosfera o empurre para baixo.

Criando o Diferencial de Pressão

Uma bomba potente evacua o ar do espaço entre a chapa metálica e o molde. Isso cria um vácuo quase total em um lado da chapa.

Simultaneamente, o lado externo da chapa é exposto à pressão atmosférica normal, que é de aproximadamente 14,7 libras por polegada quadrada (psi) ao nível do mar. Essa pressão aparentemente pequena, quando aplicada sobre uma grande área de superfície, gera milhares de libras de força.

Essa força é distribuída de maneira perfeitamente uniforme por toda a superfície do metal, eliminando os pontos de estresse que podem ocorrer com grampos ou prensas mecânicas.

O Papel Crítico do Calor

Ao contrário dos plásticos, os metais requerem calor significativo para se tornarem maleáveis o suficiente para a conformação. As prensas a vácuo usadas para metais são quase sempre prensas a quente a vácuo.

A câmara de vácuo é um ambiente ideal para o aquecimento. Ela permite que o metal seja aquecido uniformemente, sem o risco de oxidação, pois o oxigênio e outros gases reativos foram removidos. Isso é crucial para manter a integridade estrutural do material.

Alcançando a Conformidade Precisa

À medida que o metal aquecido amolece, a pressão atmosférica constante e uniforme o força contra o molde. Ele segue cada detalhe e contorno com precisão excepcional.

Assim que a conformação é concluída, o ambiente controlado da prensa também pode gerenciar a taxa de resfriamento. Esse controle sobre todo o ciclo térmico é essencial para alcançar as propriedades metalúrgicas desejadas no produto final.

Principais Vantagens no Processamento Avançado de Metais

O ambiente exclusivo de um forno de prensa a quente a vácuo oferece benefícios que são críticos para as indústrias aeroespacial, médica e outras de alto desempenho.

Contaminação Minimizada

Ao remover gases reativos como o oxigênio, o vácuo impede a formação de óxidos e outras impurezas na superfície do metal, especialmente em altas temperaturas. Isso é essencial ao trabalhar com ligas reativas como o titânio ou ao produzir componentes com superfícies imaculadas.

Propriedades Aprimoradas do Material

O processo não serve apenas para conformação. O controle preciso dos ciclos de temperatura e pressão permite processos metalúrgicos como sinterização (fundir metal em pó em uma massa sólida) e ligação por difusão (unir metais diferentes em nível atômico). Isso resulta em materiais com densidade, resistência e desempenho superiores.

Conformação de Geometrias Complexas

A pressão uniforme permite a criação de peças intrincadas ou grandes e suavemente curvas que seriam difíceis ou impossíveis de produzir com estampagem tradicional, que pode causar rugas ou estresse desigual.

Entendendo as Compensações e Limitações

Embora poderosa, a prensagem a vácuo é uma tecnologia especializada com restrições específicas. Não é uma solução universal para todas as tarefas de conformação de metais.

Tempos de Ciclo Mais Lentos

O processo de carregamento, selagem da câmara, aplicação do vácuo, aquecimento, conformação e resfriamento é inerentemente mais lento do que a estampagem mecânica de alta velocidade. Isso a torna menos adequada para a produção de peças de alto volume e baixo custo.

Custos de Equipamento Mais Altos

Os fornos de prensa a quente a vácuo são máquinas de precisão complexas. O investimento inicial e os custos operacionais contínuos são significativamente mais altos do que os da maioria das prensas convencionais.

Restrições de Material e Formato

O processo é mais adequado para a conformação de chapas metálicas. Não é prático para operações de trefilação profunda, onde o metal precisa ser esticado significativamente, pois isso pode causar rasgos ou afinamento excessivo.

A Prensagem a Vácuo é Adequada para Sua Aplicação?

A escolha do método de conformação correto depende inteiramente do material do seu projeto, complexidade e metas de volume de produção.

- Se seu foco principal for a produção de alto volume de peças simples: A estampagem mecânica tradicional ou a hidroconformação serão quase sempre mais econômicas.

- Se seu foco principal for a conformação de componentes complexos e de alta precisão a partir de ligas padrão: A prensagem a vácuo oferece conformidade e detalhes superiores em comparação com muitos outros métodos.

- Se seu foco principal for trabalhar com metais avançados ou reativos (como o titânio): O ambiente controlado e livre de oxigênio de uma prensa a quente a vácuo é essencial para manter a integridade do material e alcançar as propriedades metalúrgicas desejadas.

Ao entender seus princípios e compensações, você pode aproveitar a prensagem a vácuo para alcançar qualidade de componente e características de material que são impossíveis com métodos convencionais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Utiliza vácuo para criar pressão atmosférica uniforme para moldar chapas metálicas aquecidas sobre moldes. |

| Vantagens Principais | Contaminação minimizada, propriedades aprimoradas do material, capacidade de conformar geometrias complexas. |

| Limitações | Tempos de ciclo mais lentos, custos de equipamento mais altos, não adequado para operações de trefilação profunda. |

| Melhor Para | Componentes de alta precisão, metais reativos como titânio e aplicações que exigem ambientes controlados. |

Pronto para elevar a conformação de seus metais com a tecnologia avançada de prensa a vácuo? Na KINTEK, somos especializados em soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, adaptados para diversos laboratórios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo controle preciso de temperatura, aquecimento uniforme e contaminação mínima para resultados superiores. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus projetos nas indústrias aeroespacial, médica e outras de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas