Em resumo, o equipamento de Prensa Quente a Vácuo é um pilar fundamental da manufatura moderna porque combina de forma única alto calor, imensa pressão e uma atmosfera de vácuo controlada. Essa sinergia cria materiais com densidade, resistência e pureza excepcionais que são impossíveis de alcançar com métodos convencionais, permitindo diretamente a produção de componentes críticos para indústrias de alto risco como a aeroespacial, médica e de energia.

O principal desafio na manufatura avançada não é apenas moldar materiais, mas controlar sua estrutura interna em nível microscópico. A Prensagem Quente a Vácuo resolve isso removendo contaminantes e gases atmosféricos, permitindo a consolidação perfeita de materiais em um estado final denso e livre de defeitos.

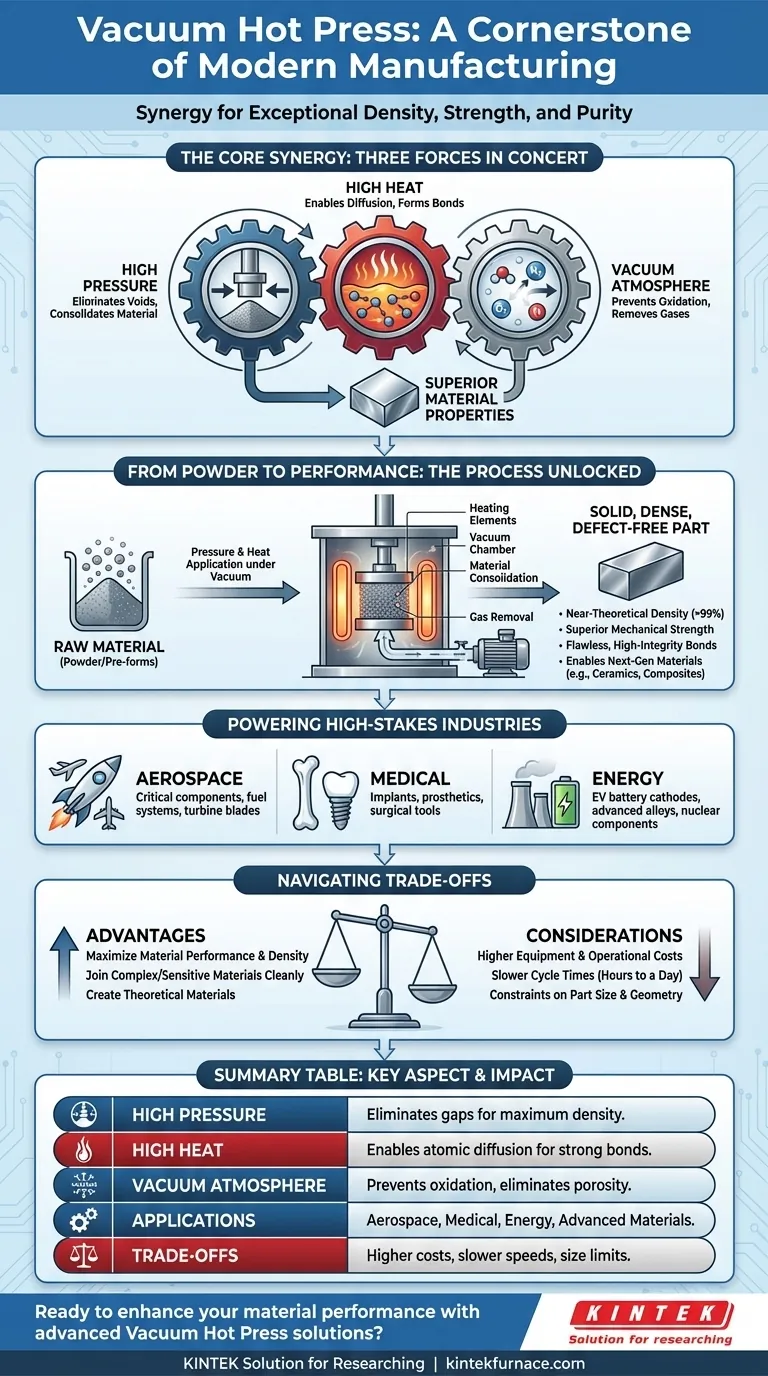

O Princípio Central: Uma Sinergia de Forças

A Prensagem Quente a Vácuo não se trata apenas de aquecer e comprimir um material. É a combinação precisa de três fatores ambientais trabalhando em conjunto, cada um resolvendo um problema específico.

O Papel da Alta Pressão

A pressão é a força primária para a consolidação. Ao aplicar uma força imensa e uniforme, o equipamento comprime fisicamente pós ou pré-formas de material, eliminando as lacunas e vazios entre as partículas. Essa força mecânica é o primeiro passo para alcançar a densidade máxima.

O Papel do Alto Calor

O calor fornece a energia para a difusão e a ligação. À medida que a temperatura aumenta, os átomos na superfície das partículas do material tornam-se mais móveis. Isso permite que eles se movam através das fronteiras e formem ligações metalúrgicas ou cerâmicas fortes e permanentes, transformando um pó comprimido em uma peça sólida e monolítica.

O Papel Crítico do Vácuo

O vácuo é o fator decisivo que eleva o processo. Criar vácuo remove os gases atmosféricos — principalmente oxigênio e nitrogênio — da câmara. Isso tem dois efeitos críticos:

- Previne Oxidação e Contaminação: Sem oxigênio, materiais sensíveis como titânio ou ligas avançadas podem ser processados em altas temperaturas sem formar camadas de óxido quebradiças, que degradam o desempenho.

- Elimina Porosidade: O vácuo extrai gases aprisionados de dentro do material enquanto ele está sendo prensado. Isso evita a formação de microbolhas de ar (porosidade), um defeito comum que enfraquece severamente os componentes.

Por que Este Processo Desbloqueia Aplicações Avançadas

A capacidade de controlar pressão, calor e atmosfera simultaneamente permite propriedades de materiais que de outra forma seriam inatingíveis. Isso se traduz diretamente em componentes mais fortes, mais leves e mais confiáveis.

Alcançando Densidade Quase Teórica

Ao eliminar a porosidade, a Prensagem Quente a Vácuo pode produzir peças com mais de 99% de densidade. Essa densidade extrema está diretamente ligada à superior resistência mecânica, dureza e resistência ao desgaste, o que é crítico para componentes como pastilhas de freio, ferramentas de corte e armaduras corporais.

Criando Ligações Impecáveis e de Alta Integridade

Em processos como a ligação por difusão e a brasagem a vácuo, o ambiente de vácuo puro é essencial. Ele permite a união de materiais dissimilares ou complexos sem o uso de fluxo, que pode introduzir contaminantes. Isso resulta em junções limpas, fortes e à prova de vazamentos, vitais para sistemas de combustível aeroespaciais e implantes médicos.

Fabricando Materiais de Próxima Geração

Muitos materiais avançados, como cerâmicas técnicas e compósitos de matriz metálica, não podem ser processados eficazmente ao ar livre. A Prensagem Quente a Vácuo fornece o ambiente controlado necessário para sinterizar esses materiais, permitindo inovações em tudo, desde cátodos de baterias de veículos elétricos até pás de turbinas.

Compreendendo as Desvantagens

Embora poderosa, a Prensagem Quente a Vácuo é um processo especializado com considerações específicas. Não é um substituto universal para todas as técnicas de manufatura.

Custos de Equipamento e Operacionais Mais Altos

Os sistemas de Prensa Quente a Vácuo são complexos e caros para adquirir e manter em comparação com prensas hidráulicas padrão ou fornos convencionais. A necessidade de bombas de vácuo robustas e controles precisos aumenta o investimento inicial e os custos operacionais.

Tempos de Ciclo Mais Lentos

Aquecer um componente, aplicar pressão, mantê-lo na temperatura e resfriá-lo — tudo dentro de um vácuo — é um processo inerentemente lento. Os tempos de ciclo podem variar de várias horas a um dia inteiro, tornando-o inadequado para produção em alto volume e baixo custo de commodities.

Restrições de Tamanho e Geometria da Peça

O tamanho do componente final é limitado pelas dimensões da câmara da prensa e pelas capacidades dos elementos de aquecimento. Embora existam prensas grandes, elas representam um investimento de capital significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar uma Prensa Quente a Vácuo depende dos requisitos de desempenho final do seu componente.

- Se o seu foco principal é o desempenho e a densidade máximos do material: A Prensagem Quente a Vácuo é o padrão ouro para criar componentes com a maior resistência, dureza e confiabilidade possíveis.

- Se o seu foco principal é unir materiais complexos ou sensíveis sem contaminação: O ambiente de vácuo é inegociável para obter ligações limpas e de alta integridade através de processos como ligação por difusão ou brasagem a vácuo.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças simples: Você deve ponderar os ganhos significativos de desempenho em relação aos custos mais altos e tempos de ciclo mais lentos da Prensagem Quente a Vácuo.

Essa tecnologia capacita engenheiros e cientistas a criar materiais que antes eram apenas teóricos, tornando-a uma ferramenta indispensável para construir o futuro.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Alta Pressão | Elimina lacunas e vazios para máxima densidade e consolidação. |

| Alto Calor | Permite difusão atômica e ligação para peças sólidas e monolíticas. |

| Atmosfera de Vácuo | Previne oxidação, remove gases e elimina porosidade para pureza. |

| Aplicações | Usado em aeroespacial, implantes médicos, componentes de energia e materiais avançados. |

| Desvantagens | Custos mais altos, tempos de ciclo mais lentos e restrições de tamanho em comparação com métodos convencionais. |

Pronto para aprimorar o desempenho do seu material com soluções avançadas de Prensa Quente a Vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para densidade, resistência e pureza superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de manufatura de alto risco!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas