A integridade estrutural dos compósitos de cobre-nanotubo de carbono (Cu-CNT) depende muito do gerenciamento das tensões internas que ocorrem *após* a fase de pico de aquecimento. A manutenção da pressão e o controle preciso da temperatura são cruciais porque contrabalançam diretamente a recuperação elástica dos nanotubos de carbono e a incompatibilidade dos coeficientes de expansão térmica entre a matriz de cobre e as fibras. Sem esses controles específicos durante a fase de resfriamento, essas forças físicas internas efetivamente separam o compósito, causando defeitos de delaminação.

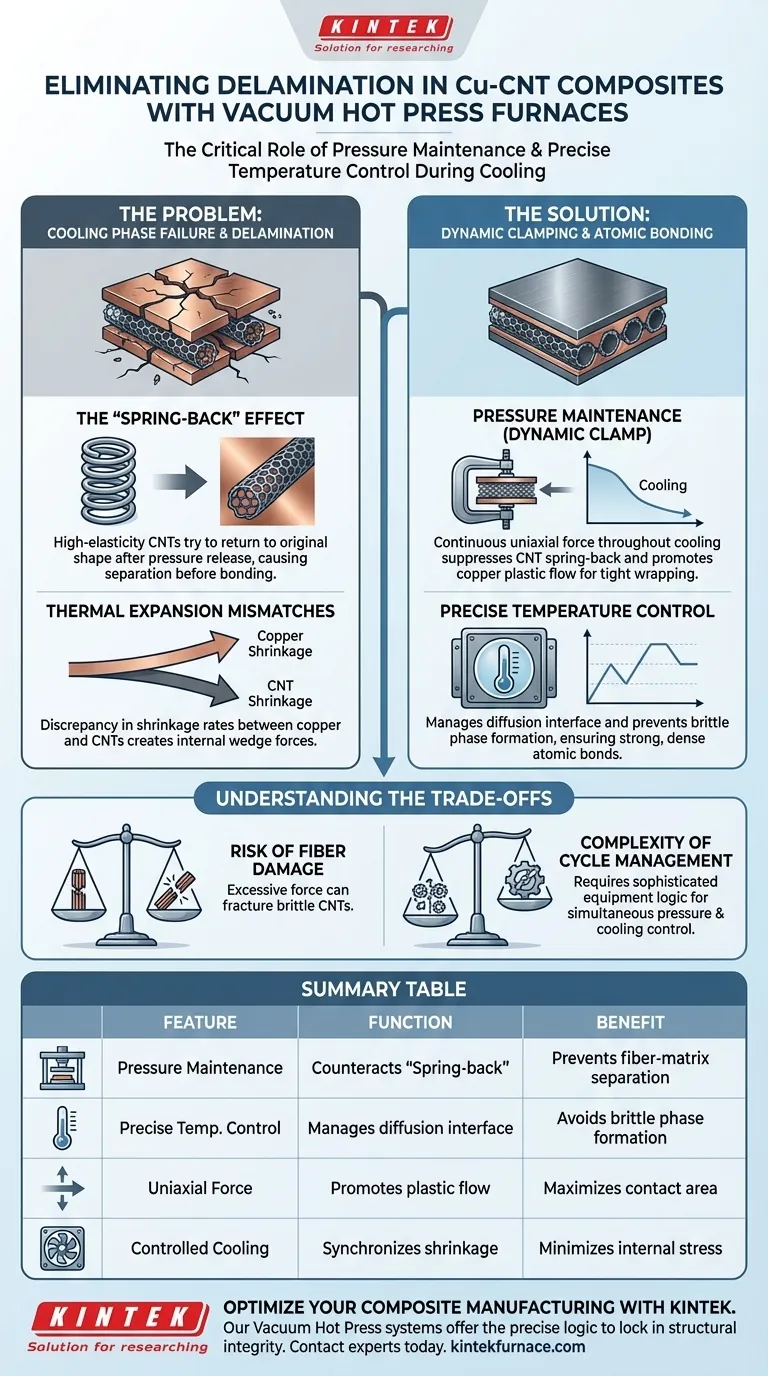

Ponto Principal: A delaminação em compósitos de Cu-CNT é em grande parte uma falha na "fase de resfriamento" causada pelo efeito de "retorno elástico" dos nanotubos e pelo encolhimento desigual do material. Um forno de prensagem a quente a vácuo elimina isso mantendo a pressão para prender os materiais até que a ligação seja permanente, enquanto o controle preciso da temperatura evita a formação de interfaces fracas ou quebradiças.

A Mecânica da Delaminação

Para entender a solução, você deve primeiro entender as forças específicas que lutam contra a coesão do material.

O Efeito "Retorno Elástico"

Os nanotubos de carbono (CNTs) possuem alta elasticidade. Durante o processo de prensagem a quente, eles são comprimidos sob força significativa.

No entanto, os CNTs tendem a sofrer recuperação elástica — essencialmente tentando retornar à sua forma original — assim que a pressão é liberada. Se isso ocorrer antes que a matriz de cobre tenha se ligado e solidificado suficientemente ao redor deles, os CNTs se separarão da matriz.

Incompatibilidades de Expansão Térmica

O cobre e os nanotubos de carbono reagem de forma diferente às mudanças de temperatura.

À medida que o compósito esfria, a matriz de cobre encolhe a uma taxa específica determinada por seu coeficiente de expansão térmica. Os CNTs encolhem a uma taxa diferente. Essa discrepância cria uma tensão interna significativa na interface entre o metal e a fibra, agindo como uma cunha que impulsiona a delaminação.

Como a Manutenção da Pressão Resolve o Problema

A principal função do forno de prensagem a quente a vácuo neste contexto é atuar como um grampo dinâmico durante a transição crítica do quente para o frio.

Fixação Contínua Durante o Resfriamento

Ao contrário da sinterização padrão, que pode liberar pressão após o tempo de permanência, um forno de prensagem a quente a vácuo aplica manutenção contínua da pressão durante toda a fase de resfriamento.

Essa força externa suprime fisicamente a recuperação elástica dos CNTs. Ela mantém as "molas" em seu estado comprimido até que a matriz de cobre esfrie o suficiente para travá-las mecanicamente no lugar.

Melhorando o Fluxo Plástico

A pressão promove o fluxo plástico da matriz metálica.

Ao manter a pressão uniaxial, o forno força o cobre a preencher vazios e envolver firmemente os CNTs. Isso maximiza a área de contato, garantindo que, quando o material eventualmente solidificar, o travamento mecânico seja forte o suficiente para resistir ao estresse térmico.

A Necessidade de Precisão de Temperatura

Enquanto a pressão gerencia o alinhamento físico, o controle de temperatura gerencia a integridade química e atômica da ligação.

Controlando a Interface de Difusão

O controle preciso da temperatura é vital para gerenciar a espessura e a composição da camada de difusão entre o cobre e os CNTs.

Se a temperatura variar minimamente, a interface pode não se formar corretamente. Como observado em processos de compósitos semelhantes, temperaturas específicas são necessárias para equilibrar a densificação com as reações interfaciais.

Prevenindo a Formação de Fases Quebradiças

O controle impreciso da temperatura pode levar ao "processamento excessivo".

Temperaturas excessivas podem desencadear reações que formam compostos quebradiços ou causam problemas de fusão local. Embora a matriz de cobre seja o foco aqui, o princípio se aplica universalmente: manter uma janela de temperatura precisa evita a geração de fases prejudiciais que enfraqueceriam a interface e a tornariam suscetível a rachaduras de delaminação.

Entendendo as Compensações

Embora alta pressão e controle rigoroso de temperatura sejam necessários, eles introduzem riscos específicos que devem ser gerenciados.

Risco de Danos às Fibras

Aplicar muita pressão, ou aplicá-la abruptamente, pode danificar fisicamente o material de reforço.

Assim como a pressão precisa ajuda no fluxo, a carga excessiva pode fraturar fibras quebradiças ou esmagar a estrutura dos CNTs. O objetivo é facilitar o envolvimento por fluência, não esmagar mecanicamente os componentes.

Complexidade do Gerenciamento do Ciclo

Manter a pressão durante o resfriamento estende o ciclo do processo e requer lógica sofisticada de equipamento.

Não basta simplesmente "desligar" o forno. O equipamento deve gerenciar ativamente a taxa de resfriamento e a curva de pressão simultaneamente, o que aumenta a complexidade da operação e o custo do maquinário.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de prensagem a quente a vácuo para compósitos de Cu-CNT, considere o seguinte em relação às suas metas de desempenho específicas:

- Se o seu foco principal é Integridade Estrutural (Sem Delaminação): Priorize a manutenção da pressão durante a fase de resfriamento. Certifique-se de que seu equipamento possa sustentar alta força uniaxial bem abaixo da temperatura de solidificação para contrabalançar a recuperação elástica dos CNTs.

- Se o seu foco principal é Condutividade Térmica/Elétrica: Priorize a precisão da temperatura. Você deve atingir a janela exata que garante uma ligação densa sem superaquecimento, o que poderia formar fases quebradiças que interrompem os caminhos de condutividade.

O sucesso na fabricação de compósitos de Cu-CNT é menos sobre o calor de pico e mais sobre o quão estritamente você controla o ambiente enquanto o material esfria e se solidifica.

Tabela Resumo:

| Recurso | Função no Processamento de Cu-CNT | Benefício para a Integridade do Material |

|---|---|---|

| Manutenção da Pressão | Contrabalança o efeito de "retorno elástico" dos nanotubos | Previne a separação fibra-matriz e a delaminação |

| Controle Preciso de Temperatura | Gerencia a interface de difusão e a ligação atômica | Evita a formação de fases quebradiças e garante a densidade |

| Força Uniaxial | Promove o fluxo plástico da matriz de cobre | Maximiza a área de contato e o travamento mecânico |

| Resfriamento Controlado | Sincroniza as taxas de encolhimento | Minimiza a tensão interna devido à incompatibilidade de expansão térmica |

Otimize Sua Fabricação de Compósitos com a KINTEK

Não deixe que a delaminação comprometa sua pesquisa de materiais avançados. A KINTEK fornece sistemas líderes de Prensagem a Quente a Vácuo, juntamente com nossa P&D e fabricação especializada de fornos Muffle, Tubulares, Rotativos e CVD. Esteja você trabalhando com compósitos de Cu-CNT ou cerâmicas especializadas, nossos sistemas oferecem a lógica precisa de pressão e temperatura necessária para travar a integridade estrutural.

Pronto para obter uma ligação superior? Entre em contato com nossos especialistas hoje mesmo para discutir uma solução personalizável para suas necessidades exclusivas de laboratório de alta temperatura.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens do SPS em relação à prensagem a quente para ligas de alta entropia? Alcançar Densidade e Microestrutura Superiores

- Qual é o processo de prensagem a quente a vácuo? Obtenha Materiais Ultra-Densos e de Alta Pureza

- Quais são as vantagens de um forno de prensa a quente por indução a vácuo de alta pressão? Aumentar o desempenho termoelétrico do SiGe

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Por que é necessário um alto vácuo em um forno de prensagem a quente? Alcance Transparência Perfeita em Cerâmicas de Fluoreto

- Qual é o papel dos fornos de prensagem a quente na produção de materiais compósitos? Desbloqueie um Desempenho Superior de Compósitos

- Quais são as etapas principais da prensagem a quente a vácuo? Obtenha Materiais de Alta Densidade para Aplicações Exigentes

- Quais precauções de segurança e requisitos de manutenção são necessários para fornos de prensagem a quente a vácuo? Garanta uma Operação Segura e Confiável