Em sua essência, a segurança de um forno de prensagem a quente a vácuo depende da compreensão do seu ambiente operacional exclusivo. Ao contrário dos fornos convencionais, os principais riscos não são incêndio ou explosão devido ao vácuo, mas sim perigos elétricos, altas temperaturas e as exigências específicas da manutenção do próprio sistema de vácuo. Um cronograma de manutenção disciplinado focado nas bombas de vácuo, circuitos de resfriamento e componentes da zona quente é inegociável para uma operação segura e confiável.

Embora o ambiente de vácuo elimine inerentemente o risco de incêndio e explosões por alta pressão, a confiabilidade do forno e a segurança do operador dependem inteiramente da manutenção proativa dos sistemas de vácuo, resfriamento e controle.

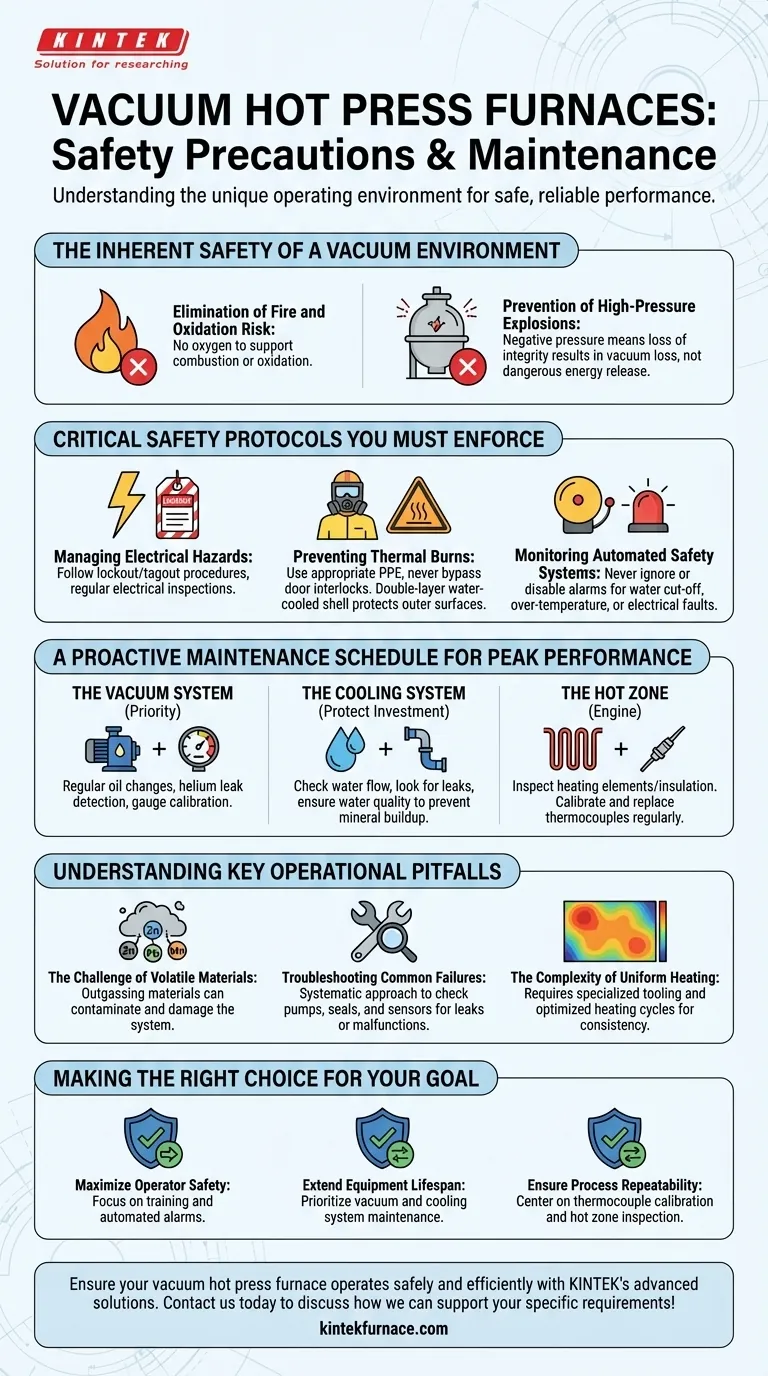

A Segurança Inerente de um Ambiente a Vácuo

Uma vantagem chave de um forno a vácuo é como seu projeto fundamental mitiga alguns dos riscos industriais de aquecimento mais comuns. A física de operar no vácuo cria um ambiente mais controlado e seguro.

Eliminação do Risco de Incêndio e Oxidação

Como um vácuo é, por definição, um espaço com baixíssimo teor de oxigênio, ele não pode sustentar a combustão. A falta de oxigênio impede que as peças de trabalho ou os componentes internos do forno se oxidem ou peguem fogo em altas temperaturas, uma vantagem significativa sobre os fornos atmosféricos.

Prevenção de Explosões por Alta Pressão

Fornos a vácuo operam sob pressão negativa. Diferentemente de vasos de pressão ou caldeiras que podem falhar catastroficamente por sobrepressurização, um sistema a vácuo não apresenta tal risco de explosão. Uma perda de integridade resulta em uma perda de vácuo, não em uma liberação perigosa de energia.

Protocolos de Segurança Críticos Que Você Deve Implementar

Apesar de suas vantagens inerentes, um forno a vácuo é um equipamento industrial complexo com energia térmica e elétrica significativa. Protocolos rigorosos são essenciais.

Gerenciamento de Perigos Elétricos

Esses fornos usam sistemas de alta potência para gerar calor. Todo o pessoal deve seguir os procedimentos padrão de bloqueio/etiquetagem (lockout/tagout) durante a manutenção para evitar choques elétricos. A inspeção regular da fiação e dos painéis elétricos é obrigatória.

Prevenção de Queimaduras Térmicas

O exterior do forno é protegido por uma carcaça de dupla camada resfriada a água, que mantém as superfícies externas em uma temperatura segura. No entanto, o interior e a peça de trabalho estarão em temperaturas extremas. Os operadores devem usar equipamentos de proteção individual (EPI) apropriados e nunca ignorar os intertravamentos das portas.

Monitoramento de Sistemas de Segurança Automatizados

Fornos modernos são equipados com intertravamentos de segurança altamente automatizados. Esses sistemas fornecem alarmes sonoros e visuais para falhas críticas, como corte de água no sistema de resfriamento, condições de sobretemperatura ou sobrecorrentes elétricas. Esses alarmes nunca devem ser ignorados ou desativados.

Um Cronograma de Manutenção Proativo para Desempenho Máximo

O desempenho consistente e a longa vida útil do equipamento estão diretamente ligados a um programa de manutenção preventiva rigoroso. É muito mais fácil e barato prevenir problemas do que consertá-los.

O Sistema de Vácuo: Sua Primeira Prioridade

As bombas de vácuo, vedações e manômetros são o coração do sistema. Trocas regulares de óleo das bombas, verificação de vazamentos em todas as vedações e conexões com um detector de vazamento de hélio e calibração dos manômetros de vácuo são essenciais para atingir e manter os níveis de vácuo necessários.

O Sistema de Resfriamento: Protegendo Seu Investimento

O sistema de resfriamento a água protege toda a carcaça do forno, passagens de energia e a câmara de vácuo do calor intenso. Você deve verificar regularmente o fluxo de água adequado, procurar vazamentos e garantir a qualidade da água para evitar o acúmulo de minerais que pode obstruir os canais de resfriamento.

A Zona Quente: O Motor do Forno

A zona quente contém os elementos de aquecimento, isolamento e termopares. Elementos de aquecimento feitos de grafite ou metais refratários se degradam com o tempo e requerem inspeção e substituição periódicas. O feltro de grafite ou o isolamento em placa podem se tornar quebradiços e também devem ser inspecionados.

Calibração e Integridade do Termopar

Termopares são os sensores que medem e controlam a temperatura. Sua precisão é vital para a repetibilidade do processo. Eles devem ser calibrados regularmente e substituídos se apresentarem sinais de falha ou desvio, pois uma leitura imprecisa pode arruinar uma peça de trabalho ou danificar o forno.

Compreendendo as Principais Armadilhas Operacionais

Operar um forno a vácuo de forma eficaz requer a compreensão de suas limitações e dos problemas comuns que podem surgir durante o processamento.

O Desafio dos Materiais Voláteis

Certos materiais têm uma alta pressão de vapor saturado e irão evaporar ou "desgaseificar" sob vácuo em altas temperaturas. Materiais como zinco, chumbo, manganês, cobre e alumínio podem contaminar o interior do forno, cobrir o isolamento e danificar as bombas de vácuo. O processamento desses materiais requer extremo cuidado ou pode ser totalmente inadequado para um ambiente a vácuo.

Solução de Problemas de Falhas Comuns

Quando ocorrem problemas, como a incapacidade de atingir o nível de vácuo alvo, é necessária uma abordagem sistemática. A solução de problemas envolve verificar cada estágio do sistema de bombeamento, inspecionar vazamentos e garantir que todas as sequências do sistema estejam funcionando corretamente. As falhas são frequentemente rastreadas até uma bomba desgastada, uma vedação comprometida ou mau funcionamento do termopar.

A Complexidade do Aquecimento Uniforme

Alcançar uma temperatura perfeitamente uniforme em peças de trabalho grandes ou de formato complexo pode ser desafiador. Muitas vezes, isso requer ferramentas especializadas, posicionamento cuidadoso das peças e ciclos de aquecimento otimizados para garantir que todas as áreas da peça atinjam a temperatura desejada sem superaquecer as outras.

Fazendo a Escolha Certa Para o Seu Objetivo

Seu foco em manutenção e segurança deve estar alinhado com seu principal objetivo operacional.

- Se seu foco principal é maximizar a segurança do operador: Implemente treinamento rigoroso sobre perigos elétricos e EPI térmico, e trate cada alarme automatizado como um evento crítico de paralisação do trabalho.

- Se seu foco principal é estender a vida útil do equipamento: Priorize um cronograma de manutenção preventiva rigoroso para as bombas de vácuo e o sistema de resfriamento a água, pois estes protegem todo o investimento.

- Se seu foco principal é garantir a repetibilidade do processo: Concentre seus esforços na calibração regular do termopar, inspeção da zona quente e verificação diligente de vazamentos de vácuo para garantir um ambiente de processamento consistente.

Em última análise, ver o forno não apenas como uma ferramenta, mas como um sistema integrado a ser gerenciado proativamente é a chave para uma produção segura, confiável e de alta qualidade.

Tabela Resumo:

| Aspecto | Foco Principal |

|---|---|

| Segurança | Perigos elétricos, queimaduras térmicas, alarmes automatizados |

| Manutenção | Sistema de vácuo, circuitos de resfriamento, componentes da zona quente |

| Armadilhas Operacionais | Materiais voláteis, desafios de aquecimento uniforme |

| Objetivos | Segurança do operador, vida útil do equipamento, repetibilidade do processo |

Garanta que seu forno de prensagem a quente a vácuo opere de forma segura e eficiente com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, aprimorando a confiabilidade e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas