Em sua essência, a prensagem a quente a vácuo é um processo de fabricação que aplica simultaneamente alta temperatura e pressão mecânica a um material dentro de um vácuo. Essa combinação força as partículas do material a se unirem e densificarem, criando componentes excepcionalmente fortes e puros, eliminando vazios internos e prevenindo a oxidação. O processo geralmente envolve o carregamento do material em uma câmara de vácuo, a evacuação do ar, o aquecimento do material a uma temperatura de sinterização específica, a aplicação de pressão e, em seguida, o resfriamento cuidadoso da peça final.

A vantagem fundamental da prensagem a quente a vácuo é sua capacidade de superar as limitações do simples aquecimento. Ao adicionar pressão mecânica em um ambiente de vácuo puro, o processo compacta fisicamente o material, eliminando a porosidade e prevenindo a contaminação para alcançar propriedades do material que seriam inatingíveis de outra forma.

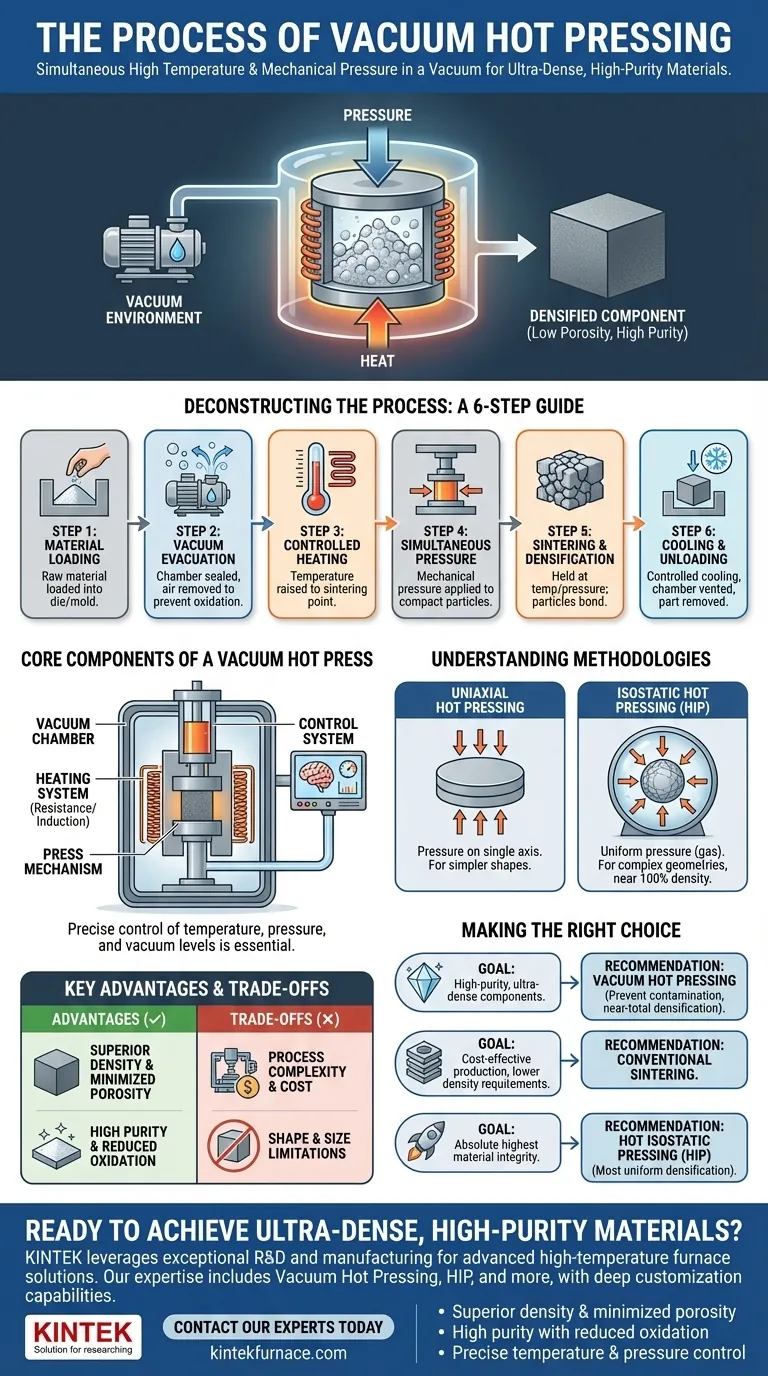

Desconstruindo o Processo: Um Guia Passo a Passo

Para entender como a prensagem a quente a vácuo alcança seus resultados, é melhor dividi-la em suas distintas etapas operacionais.

Etapa 1: Carregamento do Material

A matéria-prima, tipicamente em pó, é carregada em uma matriz ou molde. Este conjunto é então cuidadosamente colocado dentro da câmara de vácuo da prensa.

Etapa 2: Evacuação a Vácuo

A câmara é selada, e um poderoso sistema de vácuo remove o ar e outros gases atmosféricos. Esta etapa crucial impede que o material reaja com oxigênio ou outros contaminantes em altas temperaturas.

Etapa 3: Aquecimento Controlado

Um sistema de aquecimento, frequentemente usando resistência elétrica ou indução, eleva a temperatura do material para logo abaixo de seu ponto de fusão. Esta é a temperatura de sinterização, onde as partículas do material se tornam reativas o suficiente para se unirem.

Etapa 4: Aplicação Simultânea de Pressão

À medida que o material atinge a temperatura alvo, um mecanismo de prensa aplica pressão mecânica. Essa força empurra fisicamente as partículas, colapsando os vazios entre elas e acelerando o processo de ligação.

Etapa 5: Sinterização e Densificação

O material é mantido na temperatura e pressão especificadas por uma duração definida. Durante este "tempo de permanência", as partículas se difundem e se fundem, formando uma massa sólida e densa com porosidade interna mínima.

Etapa 6: Resfriamento Controlado e Descarga

Após a conclusão da fase de sinterização, a pressão é liberada, e a peça é resfriada de forma controlada dentro do vácuo ou de um ambiente de gás inerte. Uma vez a uma temperatura segura, a câmara é ventilada, e a peça densificada é removida.

Os Componentes Essenciais de uma Prensa a Quente a Vácuo

O processo é possibilitado por quatro sistemas críticos trabalhando em uníssono. A compreensão desses componentes revela como o controle preciso é alcançado.

A Câmara de Vácuo

Este é o invólucro selado que abriga todo o processo. Ele é projetado para suportar tanto o vácuo interno quanto a pressão atmosférica externa, criando o ambiente limpo necessário para o processamento de materiais de alta pureza.

O Sistema de Aquecimento

Este sistema fornece a energia térmica para a sinterização. O aquecimento por resistência é comum, mas o aquecimento por indução oferece controle de temperatura mais rápido e localizado, o que é frequentemente preferido para materiais avançados.

O Mecanismo de Prensa

Este sistema hidráulico ou mecânico aplica a força compressiva. O design deste mecanismo determina se a pressão é aplicada em uma única direção ou uniformemente de todos os lados.

O Sistema de Controle

Este é o cérebro da operação. Ele integra e monitora precisamente a temperatura, pressão e níveis de vácuo ao longo do ciclo, garantindo que os parâmetros do processo sejam estritamente seguidos para alcançar resultados repetíveis e de alta qualidade.

Compreendendo as Metodologias

Nem toda prensagem a quente é igual. A direção em que a pressão é aplicada define os dois métodos primários.

Prensagem a Quente Uniaxial

Este é o método mais comum, onde a pressão é aplicada ao longo de um único eixo, tipicamente de cima para baixo. É eficaz para produzir formas mais simples como discos, blocos e cilindros.

Prensagem a Quente Isostática

Neste método, a pressão é aplicada uniformemente de todas as direções, geralmente através de um gás pressurizado. Isso resulta em uma densificação mais uniforme e é mais adequado para peças com geometrias mais complexas. A Prensagem Isostática a Quente (HIP) é uma forma avançada desta técnica, valorizada por sua capacidade de produzir componentes com quase 100% de densidade.

Principais Vantagens e Compromissos Inerentes

Embora poderosa, a prensagem a quente a vácuo é uma técnica especializada com benefícios e limitações específicos.

Vantagem: Densidade Superior e Porosidade Minimizada

A combinação de calor e pressão é excepcionalmente eficaz na eliminação de vazios internos. Isso leva a materiais com resistência mecânica, dureza e, no caso de cerâmicas, transparência óptica superiores.

Vantagem: Alta Pureza e Oxidação Reduzida

O ambiente de vácuo é o diferencial chave. Ele protege materiais reativos como metais refratários e certas cerâmicas da oxidação ou contaminação em altas temperaturas, o que de outra forma degradaria suas propriedades.

Compromisso: Complexidade e Custo do Processo

As prensas a quente a vácuo são máquinas sofisticadas e caras. O processo requer controle preciso e tempos de ciclo mais longos em comparação com métodos mais simples como a sinterização convencional, tornando-o uma operação de custo mais elevado.

Compromisso: Limitações de Forma e Tamanho

A necessidade de uma matriz robusta para conter o material durante a prensagem frequentemente limita a complexidade e o tamanho das peças que podem ser produzidas, particularmente com o método uniaxial mais comum.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a prensagem a quente a vácuo depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal é produzir componentes de alta pureza e ultra-densos, como cerâmicas transparentes ou metais refratários: A prensagem a quente a vácuo é a escolha ideal por sua capacidade de prevenir a contaminação e alcançar uma densificação quase total.

- Se o seu foco principal é a produção econômica de peças metálicas sem requisitos extremos de densidade: Métodos mais simples, como a sinterização convencional de metalurgia do pó, podem ser mais apropriados.

- Se o seu foco principal é alcançar a mais alta integridade do material para aplicações críticas: A Prensagem Isostática a Quente (HIP) oferece a densificação mais uniforme, justificando seu custo e complexidade mais elevados.

Ao compreender a interação única de calor, pressão e vácuo, você pode alavancar este processo para projetar materiais que atendam às especificações mais exigentes.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado Principal |

|---|---|---|

| Evacuação a Vácuo | Remover o ar da câmara | Prevenir oxidação e contaminação |

| Aquecimento Controlado | Aquecer até a temperatura de sinterização | Ativar a ligação das partículas |

| Aplicação de Pressão | Aplicar força mecânica | Eliminar porosidade e densificar o material |

| Sinterização e Resfriamento | Manter parâmetros, depois resfriar | Formar componente final sólido e denso |

Pronto para obter materiais ultra-densos e de alta pureza para suas aplicações mais exigentes?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa experiência em tecnologia de prensagem a quente a vácuo, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda.

Seja você trabalhando com metais refratários, cerâmicas avançadas ou outros materiais especializados, nossas soluções entregam:

- Densidade superior e porosidade minimizada

- Alta pureza com oxidação reduzida

- Controle preciso de temperatura e pressão

Deixe-nos ajudá-lo a projetar materiais que atendam às suas especificações mais exigentes. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?