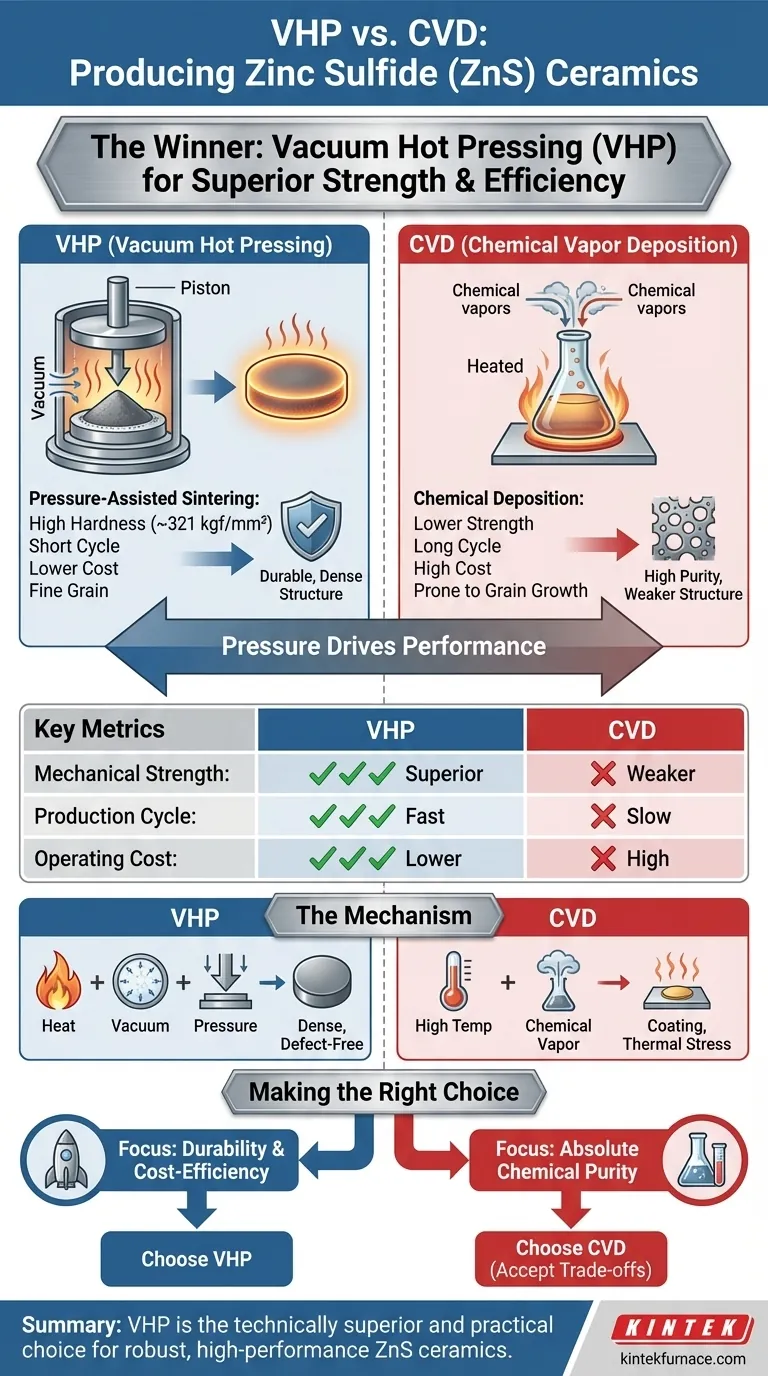

A Prensagem a Quente a Vácuo (VHP) supera significativamente a Deposição Química em Fase Vapor (CVD) quando se prioriza a resistência mecânica e a eficiência de produção para cerâmicas de Sulfeto de Zinco (ZnS).

Embora a CVD seja capaz de produzir material de alta pureza, ela sofre com longos ciclos de produção, altos custos e resulta em componentes mecanicamente mais fracos. Em contrapartida, a VHP utiliza sinterização assistida por pressão para produzir cerâmicas com dureza superior e microestruturas otimizadas, tornando-as o padrão para ambientes hostis como cúpulas de mísseis.

Ponto Principal Para aplicações que exigem durabilidade estrutural e fabricação econômica, a VHP é a vencedora decisiva sobre a CVD. A VHP supera as limitações mecânicas da CVD ao atingir densidade próxima da teórica e maior dureza através de um processo mais rápido e impulsionado por pressão.

Propriedades Mecânicas: Por que a VHP Produz Cerâmicas Mais Fortes

Dureza e Microestrutura Superiores

A VHP produz cerâmicas de ZnS com resistência mecânica significativamente maior do que as produzidas por CVD.

O processo resulta em uma microestrutura otimizada com valores de dureza elevados, como 321 kgf/mm², o que é crucial para componentes que devem suportar estresse físico.

O Prejuízo das Altas Temperaturas da CVD

Os processos de CVD frequentemente exigem temperaturas de deposição extremas, variando de 900°C a 2000°C.

Essas altas temperaturas podem causar alterações estruturais e deformação no material de base. Esse estresse térmico frequentemente leva a uma redução nas propriedades mecânicas gerais do corpo e enfraquece a ligação entre o revestimento e o substrato.

Supressão do Crescimento de Grãos

A VHP aplica pressão mecânica (tipicamente em torno de 15–20 MPa) durante o aquecimento.

Essa pressão permite a densificação em temperaturas mais baixas, o que suprime o crescimento excessivo de grãos. Estruturas de grãos mais finos estão diretamente correlacionadas a melhorias na resistência mecânica e tenacidade da cerâmica final.

Eficiência e Custo: A Vantagem da VHP

Redução do Ciclo de Produção

O processo de VHP oferece um ciclo de produção significativamente mais curto em comparação com as lentas taxas de deposição da CVD.

Ao aplicar calor e pressão simultaneamente, a VHP atinge a densificação muito mais rapidamente do que o processo de crescimento químico exigido pela CVD.

Custos de Equipamento Inferiores

A CVD envolve equipamentos complexos e caros para gerenciar precursores químicos voláteis e ambientes de alta temperatura.

Em contraste, os fornos de VHP são geralmente mais simples e de menor custo para operar. Isso torna a VHP uma opção economicamente mais viável para a produção em escala industrial de cerâmicas de ZnS.

O Mecanismo: Como a VHP Atinge a Densidade

Vácuo, Calor e Pressão Simultâneos

O sucesso da VHP reside na aplicação simultânea de alta temperatura (aprox. 1020°C), alto vácuo (10^-3 a 10^-5 mtorr) e pressão mecânica.

Essa combinação cria um mecanismo de "sinterização assistida por pressão". Ela força o rearranjo de partículas e o fluxo plástico que a CVD simplesmente não consegue replicar.

Eliminação de Defeitos

O ambiente de alto vácuo é essencial para extrair impurezas voláteis e gases presos dos interstícios do pó.

Ao remover forçadamente esses microporos, a VHP cria uma estrutura densa próxima à densidade teórica. Isso não apenas melhora a resistência, mas também garante excelente transmitância infravermelha ao minimizar a dispersão de luz.

Compreendendo as Compensações

Pureza vs. Resistência

Embora a referência principal observe que a CVD produz ZnS de alta pureza, essa pureza vem ao custo da integridade mecânica.

Se a pureza química absoluta for a única métrica, a CVD tem mérito; no entanto, para qualquer aplicação que envolva estresse físico ou impacto, a fraqueza estrutural da CVD é uma grande desvantagem.

Restrições Térmicas

A exigência de alta temperatura da CVD restringe a escolha de materiais de substrato adequados.

A VHP opera em temperaturas relativamente mais baixas (960°C–1040°C) devido à assistência da pressão física, permitindo uma gama mais ampla de opções de processamento sem deformar o componente.

Fazendo a Escolha Certa para o Seu Projeto

Ao selecionar um método de fabricação para cerâmicas de Sulfeto de Zinco, alinhe sua escolha com seus requisitos ambientais específicos.

- Se o seu foco principal é Durabilidade e Resistência ao Impacto: Escolha a Prensagem a Quente a Vácuo (VHP) por sua dureza superior e microestrutura otimizada, essencial para cúpulas de mísseis e janelas de proteção.

- Se o seu foco principal é Custo e Velocidade: Escolha a Prensagem a Quente a Vácuo (VHP) para aproveitar seus ciclos de produção mais curtos, custos de equipamento mais baixos e simplicidade operacional.

- Se o seu foco principal é Pureza Química Absoluta: Reconheça que a CVD oferece alta pureza, mas esteja preparado para aceitar custos mais altos, prazos de entrega mais longos e resistência mecânica reduzida.

Resumo: Para cerâmicas de ZnS robustas e de alto desempenho entregues de forma eficiente, a Prensagem a Quente a Vácuo é a rota de fabricação tecnicamente superior e mais prática.

Tabela Resumo:

| Característica | Prensagem a Quente a Vácuo (VHP) | Deposição Química em Fase Vapor (CVD) |

|---|---|---|

| Resistência Mecânica | Superior (Dureza ~321 kgf/mm²) | Inferior (Fraqueza estrutural) |

| Ciclo de Produção | Curto (Densificação rápida) | Longo (Taxas de deposição lentas) |

| Custo Operacional | Inferior (Equipamento mais simples) | Alto (Gerenciamento complexo de precursores) |

| Microestrutura | Grão fino; densidade próxima da teórica | Propenso a crescimento de grãos e estresse térmico |

| Caso de Uso Típico | Cúpulas de mísseis e janelas duráveis | Revestimentos especializados de alta pureza |

Otimize Sua Produção de Cerâmica com a KINTEK

Você está buscando alcançar máxima durabilidade e eficiência de custos para seus componentes de Sulfeto de Zinco (ZnS)? Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Prensagem a Quente a Vácuo de alto desempenho, sistemas Muffle, Tube, Rotary e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e industriais.

Nossos fornos avançados de alta temperatura permitem que você produza materiais de densidade próxima da teórica com integridade mecânica superior e tempos de resposta mais rápidos. Não se contente com menos — faça parceria com a KINTEK para elevar suas capacidades em ciência de materiais.

Entre em Contato com Nossos Especialistas Hoje Mesmo para Encontrar Sua Solução Personalizada

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a precisão do controle de temperatura afeta a qualidade da cerâmica CsPbBr3-CaF2? Domine o Processo de Sinterização a Frio

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho de Ligas de Alta Entropia

- Por que as luvas de grafite de alta pureza são usadas em prensas multi-bigorna? Desbloqueie precisão de 2300°C e ambientes redutores

- Quais são as principais vantagens dos SPS industriais em comparação com o prensagem a quente a vácuo para Ti-6Al-4V? Obter Microestrutura Superior

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Por que os moldes de grafite são selecionados para a sinterização por prensagem a quente a vácuo de compósitos à base de alumínio? Insights de Especialistas

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Quais papéis os moldes de grafite de alta resistência desempenham durante a sinterização por prensagem a quente de compósitos TiAl-SiC?