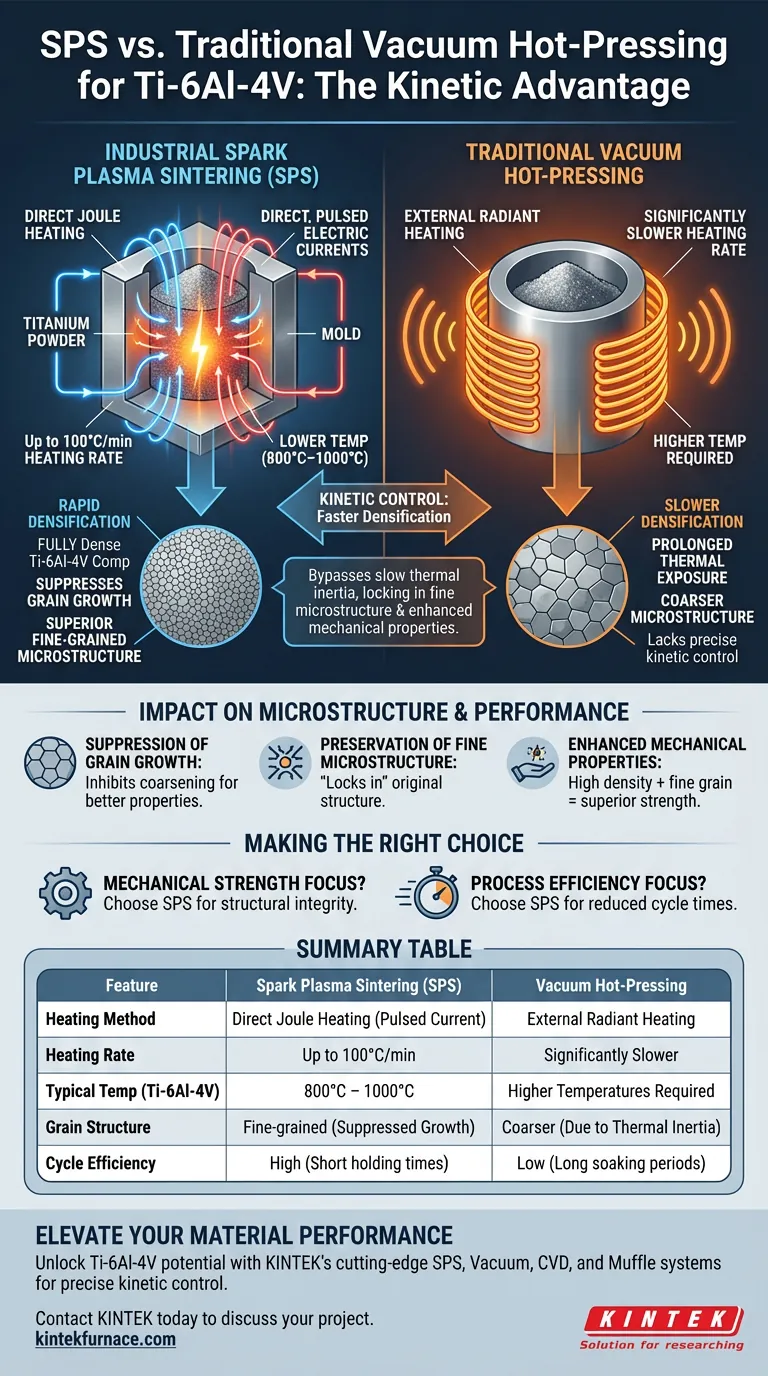

A principal vantagem dos sistemas industriais de Sinterização por Plasma de Faísca (SPS) em relação à prensagem a quente a vácuo tradicional reside na sua capacidade de aplicar corrente elétrica pulsada diretamente ao pó de titânio e ao molde. Este método de aquecimento "direto" permite taxas de aquecimento rápidas de até 100°C/min, permitindo que a liga Ti-6Al-4V atinja densidade quase total a temperaturas significativamente mais baixas (800°C–1000°C), ao mesmo tempo que suprime eficazmente o crescimento de grãos.

A diferença fundamental é a cinética: o SPS densifica o material mais rápido do que os grãos podem crescer. Ao contornar a lenta inércia térmica dos fornos tradicionais, você obtém um componente Ti-6Al-4V totalmente denso que retém uma microestrutura superior e de grãos finos.

O Mecanismo de Densificação Rápida

Aquecimento Joule Direto

Ao contrário da prensagem a quente tradicional, que depende de elementos de aquecimento externos para irradiar calor para dentro, o SPS utiliza corrente pulsada. Isso gera aquecimento Joule diretamente dentro do molde e do próprio compactado de pó.

Taxas de Aquecimento Superiores

Essa geração de calor interna permite aumentos de temperatura tão rápidos quanto 100°C/min. Esta é uma melhoria drástica em relação aos tempos de rampa mais lentos exigidos pelos fornos a vácuo convencionais para garantir o equilíbrio térmico.

Temperaturas de Sinterização Mais Baixas

Como a energia é aplicada de forma tão eficiente, o Ti-6Al-4V pode ser sinterizado a alta densidade em temperaturas mais baixas, especificamente entre 800°C e 1000°C.

Impacto na Microestrutura e Desempenho

Supressão do Crescimento de Grãos

A vantagem metalúrgica mais crítica do SPS é a inibição do agrandamento dos grãos. Em processos tradicionais, a longa exposição a calor elevado faz com que os grãos aumentem, o que pode degradar as propriedades mecânicas.

Preservação da Microestrutura Fina

Ao combinar aquecimento rápido com curtos tempos de permanência, o SPS "trava" a microestrutura original do pó. Isso resulta em um produto acabado com uma estrutura de grãos mais fina em comparação com as texturas mais grosseiras frequentemente encontradas em materiais prensados a quente.

Propriedades Mecânicas Aprimoradas

A combinação de alta densidade e tamanho de grão fino traduz-se diretamente em desempenho mecânico superior. A liga mantém os benefícios de resistência do material de partida original sem a fragilização ou o envelhecimento associados à exposição térmica prolongada.

Compreendendo as Compensações

O Padrão de Prensagem a Quente a Vácuo

É importante reconhecer que a prensagem a quente a vácuo tradicional ainda é uma tecnologia capaz. Ela pode atingir altas densidades relativas (aproximadamente 98%) e é eficaz na redução da porosidade residual.

A Lacuna de Eficiência

No entanto, a prensagem a quente tradicional atinge esses resultados através de tempos de ciclo estendidos e cargas térmicas mais elevadas. Embora densifique o material, falta-lhe o controle cinético preciso do SPS, tornando-o mais suscetível a alterar a composição de fase e o tamanho de grão do material de forma desfavorável.

Fazendo a Escolha Certa para o Seu Objetivo

Ao escolher entre SPS e prensagem a quente tradicional para Ti-6Al-4V, considere seus alvos de engenharia específicos:

- Se o seu foco principal é a Resistência Mecânica: Escolha SPS para minimizar o crescimento de grãos e maximizar a integridade estrutural da liga.

- Se o seu foco principal é a Eficiência do Processo: Escolha SPS para reduzir significativamente os tempos de ciclo através de taxas de aquecimento rápidas e períodos de permanência mais curtos.

Ao alavancar a entrega direta de energia do SPS, você transforma a sinterização de um aquecimento térmico passivo em uma etapa de fabricação ativa e controlada com precisão.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Prensagem a Quente a Vácuo |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Direto (Corrente Pulsada) | Aquecimento Radiante Externo |

| Taxa de Aquecimento | Até 100°C/min | Significativamente Mais Lenta |

| Temp. Típica (Ti-6Al-4V) | 800°C – 1000°C | Temperaturas Mais Altas Necessárias |

| Estrutura de Grãos | Grãos finos (Crescimento Suprimido) | Mais Grosseira (Devido à Inércia Térmica) |

| Eficiência do Ciclo | Alta (Tempos de permanência curtos) | Baixa (Períodos de imersão longos) |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial do Ti-6Al-4V e outras ligas avançadas com as soluções de processamento térmico de ponta da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas SPS, a Vácuo, CVD e Mufla de alto desempenho projetados para lhe dar controle cinético preciso sobre sua microestrutura.

Se você precisa suprimir o crescimento de grãos ou maximizar a eficiência do processo, nossos fornos de laboratório e industriais personalizáveis são construídos para suas necessidades exclusivas. Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e veja como nossa experiência pode transformar seus resultados de fabricação.

Guia Visual

Referências

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- Como um forno de Prensagem a Quente (HP) contribui para a densificação de cerâmicas de D diboreto de titânio? Soluções de Especialistas

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- O que distingue um forno de prensagem a quente a vácuo de sistemas de prensagem a vácuo mais simples? Desvende a Densificação Avançada de Materiais

- Quais processos são usados para a formação de materiais compósitos? Explore Métodos para Manufatura de Alto Desempenho

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO

- Como o feltro de grafite funciona como material isolante em equipamentos FAST? Aumente a Eficiência e a Uniformidade Térmica

- Qual é a função principal de um forno de prensagem a quente a vácuo na fabricação de compósitos de grafite/cobre de alta densidade? A Solução de Molhagem Forçada para Compósitos Superiores