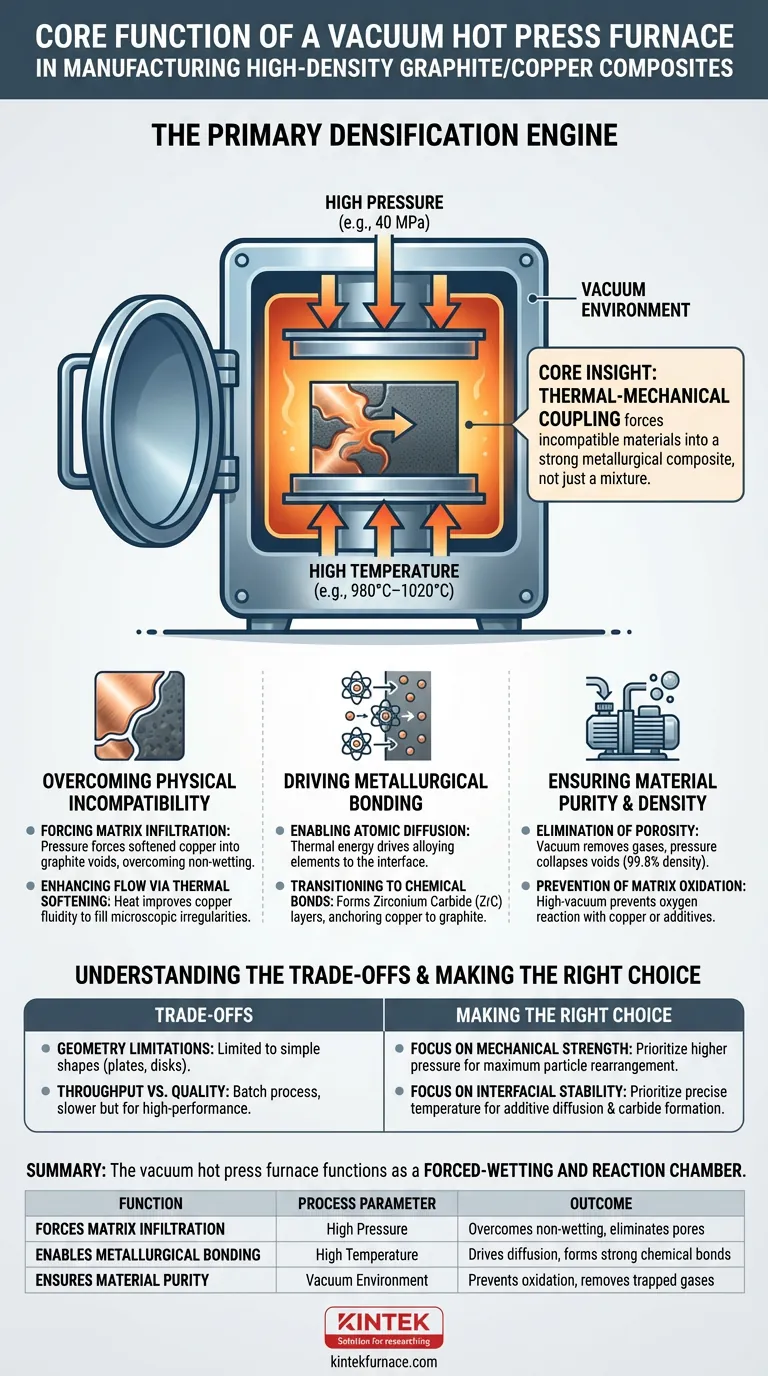

Um forno de prensagem a quente a vácuo atua como o motor de densificação principal na fabricação de compósitos de grafite/cobre. Ao aplicar simultaneamente altas temperaturas específicas (por exemplo, 980°C–1020°C) e pressão mecânica substancial (por exemplo, 40 MPa) dentro de um vácuo, ele força a matriz de cobre a infiltrar a estrutura de grafite. Este processo supera ativamente o comportamento natural de não molhagem entre os dois materiais para eliminar poros internos e alcançar densidade próxima da teórica.

Insight Principal: O forno não apenas aquece o material; ele fornece o acoplamento termomecânico necessário para forçar materiais incompatíveis (cobre e grafite) a um estado unificado, transformando-os de uma mistura mecânica fraca em um compósito metalúrgico forte.

Superando a Incompatibilidade Física

O principal desafio nos compósitos de cobre/grafite é que o cobre fundido não "molha" ou se espalha naturalmente sobre as superfícies de grafite. O forno de prensagem a quente a vácuo resolve isso através da força mecânica.

Forçando a Infiltração da Matriz

Como o cobre carece de afinidade pelo grafite, ele resiste a entrar nas lacunas microscópicas entre as escamas de grafite.

O forno aplica alta pressão mecânica (frequentemente em torno de 40 MPa) para forçar fisicamente a matriz de cobre amolecida ou fundida para dentro dessas lacunas. Isso supera a resistência capilar que, de outra forma, impediria o metal de penetrar na estrutura de grafite.

Melhorando o Fluxo via Amolecimento Térmico

Altas temperaturas (variando de 980°C a 1020°C) amolecem a matriz de cobre ou facilitam a formação de fases líquidas, como uma fase cobre-boro.

Este estado térmico melhora a fluidez do metal. Quando combinado com pressão, a maior fluidez permite que o cobre flua sobre superfícies de grafite ásperas e preencha irregularidades microscópicas que a sinterização sem pressão não conseguiria.

Impulsionando a Ligação Metalúrgica

Alcançar um compósito de alta densidade requer mais do que apenas espremer materiais; eles devem interagir quimicamente na interface.

Permitindo a Difusão Atômica

A energia térmica fornecida pelo forno é crítica para impulsionar a difusão atômica.

Em compósitos especializados, essa energia permite que elementos de liga como o Zircônio se difundam para a interface cobre-grafite. Sem esse ambiente térmico sustentado, esses átomos permaneceriam presos na matriz em vez de reforçar os pontos fracos do compósito.

Transição para Ligações Químicas

O objetivo final deste processo é mudar da simples interligação mecânica para a ligação metalúrgica.

Por exemplo, o ambiente do forno permite que o Zircônio reaja com o grafite para formar uma camada de Carboneto de Zircônio (ZrC). Essa reação química ancora o cobre ao grafite, melhorando significativamente a integridade estrutural e o desempenho térmico do material.

Garantindo a Pureza e Densidade do Material

O ambiente de vácuo é tão crítico quanto o calor e a pressão, atuando como um estágio de purificação durante o processo de densificação.

Eliminação da Porosidade

O grafite é naturalmente poroso e o ar aprisionado é prejudicial à condutividade térmica.

O ambiente de vácuo remove gases adsorvidos e bolhas de ar dos espaços intersticiais. Simultaneamente, a pressão mecânica colapsa quaisquer vazios restantes, permitindo que o material atinja densidades de até 99,8% do limite teórico.

Prevenção da Oxidação da Matriz

O cobre é altamente suscetível à oxidação em temperaturas de sinterização.

O ambiente de alto vácuo (por exemplo, 10⁻³ Pa) impede que o oxigênio reaja com o cobre ou com quaisquer aditivos ativos como o titânio. Isso garante que a interface permaneça limpa, permitindo que os átomos se difundam através de superfícies puras em vez de serem bloqueados por camadas de óxido.

Compreendendo os Compromissos

Embora a prensagem a quente a vácuo crie materiais superiores, ela introduz restrições específicas que devem ser gerenciadas.

Limitações Geométricas

Ao contrário da fundição ou da sinterização sem pressão, a prensagem a quente é geralmente limitada a formas simples (placas, discos ou cilindros) definidas pela matriz. Geometrias complexas geralmente requerem pós-processamento e usinagem significativos, o que pode ser difícil dada a natureza abrasiva dos compósitos de grafite.

Taxa de Produção vs. Qualidade

Este é um processo em batelada que é inerentemente mais lento do que os métodos de sinterização contínua. A necessidade de aquecer, pressurizar e resfriar toda a massa térmica da matriz e do pistão sob vácuo aumenta os tempos de ciclo, tornando-o uma solução de alto custo reservada para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de prensagem a quente a vácuo é uma ferramenta de precisão. Como você o utiliza depende das deficiências específicas da sua mistura de compósitos.

- Se o seu foco principal for resistência mecânica: Priorize configurações de pressão mais altas (por exemplo, 40+ MPa) para maximizar o rearranjo das partículas e garantir a eliminação de todos os vazios microscópicos entre o cobre e o grafite.

- Se o seu foco principal for estabilidade interfacial: Priorize o controle preciso da temperatura para impulsionar a difusão de aditivos (como Zr ou B) e garantir a formação de camadas de carbeto (como ZrC) sem derreter excessivamente a matriz.

Resumo: O forno de prensagem a quente a vácuo funciona como uma câmara de molhagem forçada e reação, usando pressão para resolver a lacuna física e calor para preencher a lacuna química entre o cobre e o grafite.

Tabela Resumo:

| Função | Parâmetros Chave do Processo | Resultado |

|---|---|---|

| Força a Infiltração da Matriz | Alta Pressão (por exemplo, 40 MPa) | Supera não molhagem, elimina poros |

| Permite a Ligação Metalúrgica | Alta Temperatura (por exemplo, 980°C–1020°C) | Impulsiona a difusão, forma fortes ligações químicas (por exemplo, ZrC) |

| Garante a Pureza do Material | Ambiente de Vácuo (por exemplo, 10⁻³ Pa) | Previne oxidação, remove gases aprisionados |

Pronto para Projetar Compósitos de Grafite/Cobre Superiores?

Alcançar densidade próxima da teórica e fortes ligações metalúrgicas requer controle preciso sobre calor, pressão e ambiente. Os desafios de materiais de não molhagem e porosidade são exatamente o que nossos fornos de prensagem a quente a vácuo são projetados para resolver.

Os fornos de alta temperatura da KINTEK fornecem o acoplamento termomecânico essencial para seus objetivos mais exigentes de P&D e produção. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades únicas de compósitos.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje mesmo para explorar como uma solução KINTEK pode aprimorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como o controle de temperatura em um forno de prensagem a quente a vácuo influencia a qualidade da interface de compósitos de Ti-Al?

- Como a prensagem a quente a vácuo melhora as propriedades dos materiais? Obtenha Materiais Mais Densos e Fortes com Precisão

- Por que uma prensa de laboratório de alta precisão é usada para cerâmicas compósitas à base de TiB2? Garanta a Preparação Impecável do Corpo Verde

- Por que os moldes de grafite são selecionados para a sinterização por prensagem a quente a vácuo de compósitos à base de alumínio? Insights de Especialistas

- Qual é a importância de usar um forno de brasagem de prensa a quente de alta temperatura nas cabeças de sensores de MgO? Guia de Especialista

- Qual é o papel dos fornos de prensagem a quente na produção de materiais compósitos? Desbloqueie um Desempenho Superior de Compósitos

- O que é a técnica de prensagem a quente a vácuo? Alcance Densidade Máxima e Pureza para Materiais Avançados

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência