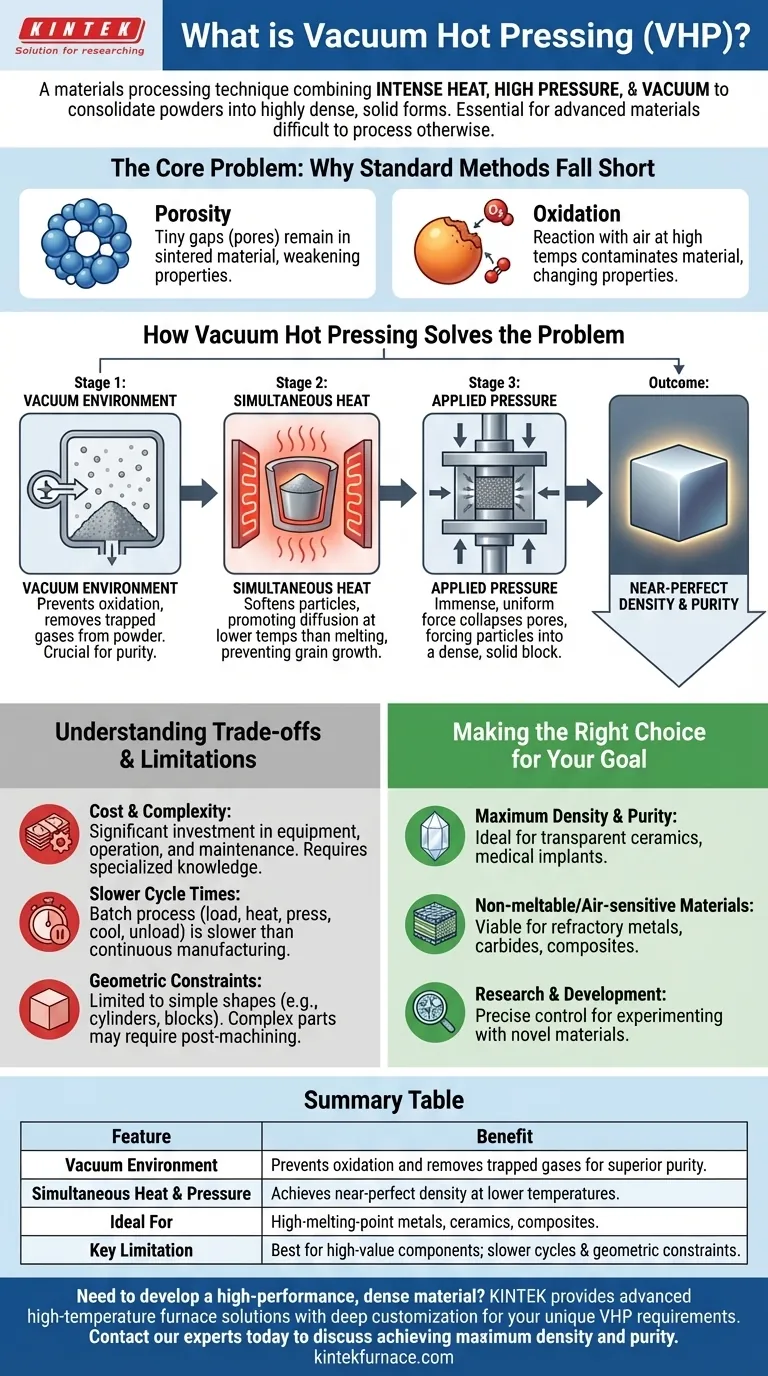

Em sua essência, a prensagem a quente a vácuo (VHP) é uma técnica de processamento de materiais que combina três elementos — calor intenso, alta pressão e um ambiente de vácuo — para consolidar pós em uma forma sólida e altamente densa. Este processo é essencial para criar materiais avançados de metal, cerâmica e compósitos que não podem ser fabricados eficazmente usando métodos tradicionais de fusão ou sinterização devido aos seus altos pontos de fusão ou sensibilidade ao ar.

O propósito central da prensagem a quente a vácuo não é apenas formar um material, mas alcançar densidade e pureza quase perfeitas. Ela resolve o desafio crítico de eliminar a porosidade e prevenir a oxidação em materiais que são de outra forma difíceis ou impossíveis de densificar.

O Problema Central: Por Que os Métodos Padrão Falham

Muitos materiais avançados têm pontos de fusão extremamente altos ou reagem agressivamente com o oxigênio em altas temperaturas. Métodos tradicionais como fundição (fusão) ou sinterização atmosférica (aquecimento sem pressão) frequentemente falham com esses materiais.

O Desafio da Porosidade

Quando você aquece um pó para fundi-lo (sinterização), pequenas lacunas ou poros podem permanecer presos dentro do material final. Esses poros são pontos fracos que degradam a resistência mecânica e outras propriedades críticas.

O Desafio da Oxidação

Aquecer materiais reativos na presença de ar causa oxidação, que contamina o material e altera fundamentalmente suas propriedades. Isso é inviável para aplicações de alta pureza em aeroespacial, eletrônicos ou medicina.

Como a Prensagem a Quente a Vácuo Resolve o Problema

A VHP supera sistematicamente esses desafios controlando precisamente o ambiente de fabricação. O processo pode ser dividido em três ações simultâneas: aquecimento, pressurização e manutenção de vácuo.

O Papel do Alto Vácuo

O processo começa colocando a matéria-prima (geralmente um pó) dentro de uma matriz de grafite e a inserindo em uma câmara selada. O ar é então evacuado.

Este ambiente de vácuo é crítico por duas razões. Primeiro, ele previne a oxidação e outras reações químicas removendo o ar. Segundo, ele ajuda a remover gases presos que são liberados do pó à medida que ele aquece, impedindo que criem novos poros.

O Papel do Calor Simultâneo

Um sistema de aquecimento, frequentemente usando métodos de resistência ou indução, eleva a temperatura do material. Isso amolece as partículas do pó, tornando-as mais maleáveis e promovendo a difusão atômica entre elas.

Crucialmente, como a pressão também está sendo aplicada, a temperatura necessária é frequentemente inferior ao ponto de fusão do material ou à temperatura necessária para a sinterização convencional. Isso ajuda a prevenir o crescimento indesejado de grãos, o que é vital para manter a resistência dos nanomateriais.

O Papel da Pressão Aplicada

Enquanto o material está quente e sob vácuo, uma prensa hidráulica ou mecânica aplica uma pressão imensa e uniforme. Essa força comprime fisicamente as partículas amolecidas, colapsando os poros e forçando o material a se tornar um bloco sólido e denso.

A combinação de calor e pressão acelera o processo de densificação muito além do que o calor sozinho poderia alcançar.

Compreendendo as Vantagens e Limitações

Embora poderosa, a prensagem a quente a vácuo não é uma solução universal. Sua precisão vem com claras desvantagens que a tornam adequada para aplicações específicas e de alto valor.

Custo e Complexidade

O equipamento VHP é caro para adquirir, operar e manter. Os sistemas exigem conhecimento especializado para operação e programação, representando um investimento significativo em comparação com fornos padrão.

Tempos de Ciclo Mais Lentos

A VHP é um processo em lote, não contínuo. Cada ciclo envolve carregamento, evacuação da câmara, aquecimento, prensagem, resfriamento e descarregamento. Isso a torna inerentemente mais lenta e menos adequada para fabricação de alto volume e baixo custo.

Restrições Geométricas

A forma da peça final é limitada pela geometria da matriz (tipicamente formas simples como cilindros ou blocos). A fabricação complexa de formas próximas da final (near-net-shape) muitas vezes não é viável, e pode ser necessário usinagem pós-processamento.

Fazendo a Escolha Certa para o Seu Objetivo

A VHP é uma ferramenta especializada para desafios específicos. Seu uso é ditado pelas propriedades do material e pelo resultado desejado para o componente final.

- Se o seu foco principal é densidade e pureza máximas: A VHP é o padrão ouro para produzir componentes como cerâmicas transparentes ou implantes de grau médico onde porosidade zero e nenhuma contaminação são necessárias.

- Se você está processando materiais não-fusíveis ou sensíveis ao ar: A VHP é um dos poucos métodos viáveis para consolidar materiais como metais refratários, certos carbonetos ou compósitos cerâmicos avançados.

- Se você está conduzindo pesquisa e desenvolvimento: O controle preciso oferecido pela VHP a torna uma ferramenta inestimável para experimentar novos materiais, incluindo pós metálicos, compósitos e materiais nanoestruturados.

Em última análise, escolher a prensagem a quente a vácuo significa priorizar a qualidade e o desempenho final do material acima de todas as outras considerações de fabricação.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente de Vácuo | Previne a oxidação e remove gases presos para uma pureza superior. |

| Calor e Pressão Simultâneos | Alcança densidade quase perfeita em temperaturas mais baixas do que a sinterização convencional. |

| Ideal Para | Metais de alto ponto de fusão, cerâmicas, compósitos e materiais sensíveis. |

| Principal Limitação | Melhor para componentes de alto valor; tempos de ciclo mais lentos e restrições geométricas vs. produção em massa. |

Precisa desenvolver um material denso e de alto desempenho?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos como a prensagem a quente a vácuo.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar a densidade e pureza máximas para o seu projeto de material avançado.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio