Os moldes de grafite são a escolha padrão para a sinterização por prensagem a quente a vácuo de compósitos à base de alumínio devido à sua combinação excepcional de estabilidade térmica, inércia química e resistência mecânica. Eles suportam altas temperaturas enquanto transferem efetivamente a pressão hidráulica para o corpo em pó, garantindo precisão dimensional e alta qualidade de conformação sem reagir com a liga de alumínio.

O valor central do grafite neste processo é sua capacidade de atuar simultaneamente como condutor de calor, vaso de pressão e escudo não reativo. Ele permite a densificação de pós de alumínio reativos em formas precisas sob condições extremas onde outros materiais de moldagem falhariam ou contaminariam o produto.

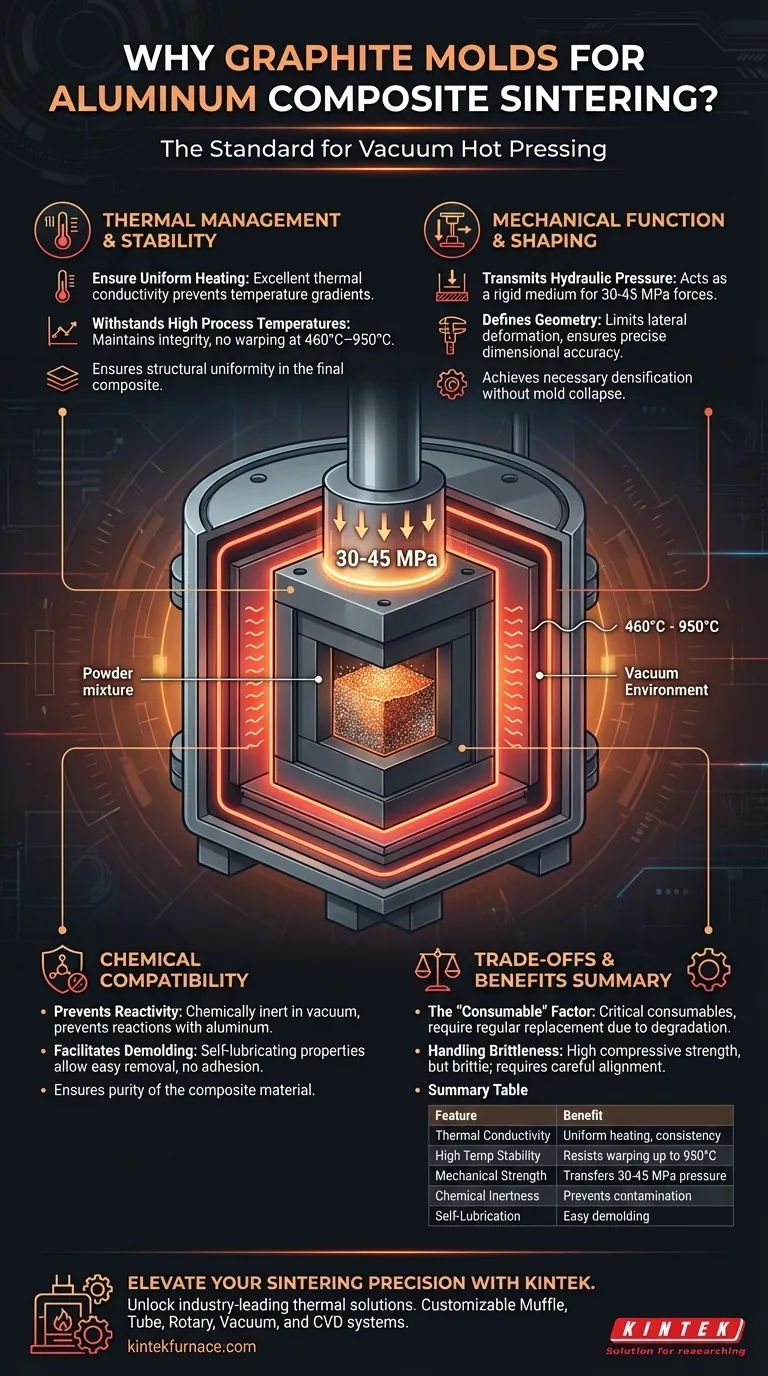

Gerenciamento e Estabilidade Térmica

Garantindo Aquecimento Uniforme

O grafite possui excelente condutividade térmica. Essa propriedade é essencial para transferir calor dos elementos do forno para o corpo de pó interno de forma eficiente.

Ao garantir a distribuição uniforme de calor, o grafite evita gradientes de temperatura dentro do molde. Isso garante que o material compósito seja sinterizado uniformemente, resultando em uniformidade estrutural em toda a peça final.

Suportando Temperaturas do Processo

A prensagem a quente a vácuo geralmente requer temperaturas que variam de aproximadamente 460°C a até 950°C.

O grafite exibe estabilidade térmica superior nessas faixas. Ao contrário de muitos metais que podem amolecer ou deformar, o grafite mantém sua integridade estrutural e não se deforma sob calor elevado, garantindo que a geometria da amostra permaneça consistente.

Função Mecânica e Conformação

Transmitindo Pressão Hidráulica

O processo de sinterização depende de alta pressão - tipicamente entre 30 MPa e 45 MPa - para densificar o pó.

O grafite tem resistência mecânica suficiente em altas temperaturas para suportar essas cargas axiais. Ele atua como um meio rígido para transferir a força da prensa diretamente para o pó, alcançando a densidade necessária sem o colapso do molde.

Definindo a Geometria

O molde serve como o principal recipiente de contenção para pós mistos ou folhas empilhadas.

Ele limita a deformação lateral durante a fase de prensagem. Essa contenção garante que o "lingote" ou componente final atinja precisão dimensional exata e forme a forma correta.

Compatibilidade Química

Prevenindo Reatividade

O alumínio e suas ligas (como Alumínio-Estanho) são altamente reativos, especialmente em estados fundidos ou semissólidos.

O grafite é quimicamente inerte em ambiente a vácuo. Isso evita reações químicas severas entre o molde e a matriz de alumínio, garantindo que a composição química do compósito permaneça pura e inalterada.

Facilitando a Desmoldagem

O grafite possui naturalmente propriedades autolubrificantes e resiste à adesão a matrizes metálicas.

Como o alumínio não gruda nem se liga quimicamente à parede de grafite, a amostra sinterizada pode ser facilmente removida (desmoldada) após o processo. Isso reduz o risco de danificar a peça final durante a extração.

Compreendendo os Compromissos

O Fator "Consumível"

Embora o grafite seja robusto, esses moldes são geralmente tratados como consumíveis críticos.

A exposição repetida a ciclos térmicos e alta pressão mecânica eventualmente degradará o molde. Eles devem ser inspecionados e substituídos regularmente para garantir que continuem a produzir peças com precisão dimensional.

Manuseio da Fragilidade

O grafite tem alta resistência à compressão, mas é inerentemente frágil em comparação com ferramentas de aço.

Requer alinhamento e manuseio cuidadosos dentro da prensa. Cargas desiguais ou forças de cisalhamento podem fazer com que o molde frature, ao contrário de moldes de metal dúcteis que podem deformar antes de quebrar.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um processo de sinterização para compósitos de alumínio, o grafite é selecionado para equilibrar vários requisitos concorrentes.

- Se seu foco principal é Precisão Dimensional: Confie na rigidez em alta temperatura do grafite para manter tolerâncias exatas sob pressões de até 45 MPa.

- Se seu foco principal é Pureza do Material: Utilize a inércia química do grafite para evitar contaminação superficial ou liga entre o molde e o alumínio.

- Se seu foco principal é Eficiência do Processo: Utilize a condutividade térmica do grafite para reduzir os tempos de ciclo através de aquecimento e resfriamento mais rápidos e uniformes.

O grafite preenche efetivamente a lacuna entre um recipiente estrutural e um instrumento térmico, tornando-o indispensável para a densificação de pós de alta qualidade.

Tabela Resumo:

| Característica | Benefício para Sinterização de Alumínio |

|---|---|

| Condutividade Térmica | Garante aquecimento uniforme e consistência estrutural no compósito. |

| Estabilidade em Alta Temperatura | Resiste à deformação e mantém a geometria em temperaturas de até 950°C. |

| Resistência Mecânica | Transfere 30-45 MPa de pressão hidráulica sem colapso do molde. |

| Inércia Química | Previne contaminação ou reações entre o molde e o alumínio reativo. |

| Autolubrificação | Facilita a desmoldagem e reduz danos à peça sinterizada final. |

Eleve Sua Precisão de Sinterização com a KINTEK

Desbloqueie todo o potencial de seus projetos de ciência de materiais com soluções térmicas líderes do setor. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de laboratório de alta temperatura - todos totalmente personalizáveis para atender aos seus requisitos exclusivos de sinterização.

Se você está processando compósitos à base de alumínio ou cerâmicas avançadas, nosso equipamento garante a estabilidade térmica e o controle de pressão que sua pesquisa exige. Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa experiência pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual é o objetivo principal do uso da Prensagem Isostática a Quente (HIP) para L-PBF Ti-6Al-4V? Maximizar a Integridade do Componente

- Por que os moldes de grafite são necessários durante o processo de sinterização de prensagem a quente de Fe-Cu-Ni-Sn-VN? Ferramentas Essenciais de Sinterização

- Quais são as vantagens do SPS em relação à prensagem a quente para ligas de alta entropia? Alcançar Densidade e Microestrutura Superiores

- Qual é a função de um molde rígido na prensagem a quente a vácuo? Domine a precisão estrutural em compósitos em camadas

- Como o mecanismo de aquecimento de um forno de sinterização de prensagem a quente a vácuo difere do SPS? Um guia comparativo

- Qual é a função principal de um forno de prensagem a quente na síntese de bicristais de SiC? Alcançar Ligação Atômica de Precisão

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica