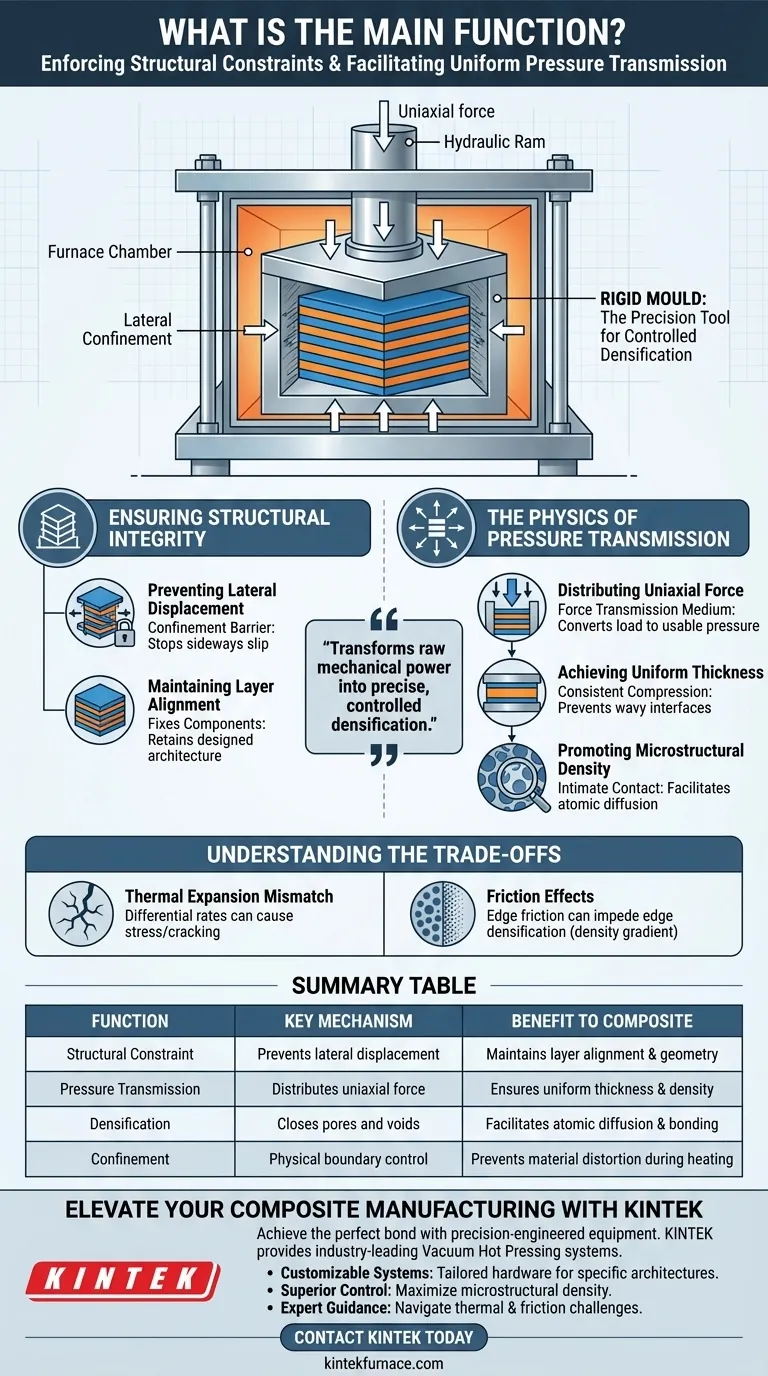

A principal função de um molde rígido na prensagem a quente a vácuo é impor restrições estruturais e facilitar a transmissão uniforme da pressão. Ele fixa fisicamente a pilha alternada de materiais — como fitas amorfas e folha de alumínio — impedindo que deslizem lateralmente ou se desalinharem durante o processamento. Simultaneamente, atua como o meio que transmite a força uniaxial do forno para a amostra, garantindo que as camadas se comprimam em uma microestrutura densa e uniforme.

O molde rígido transforma a energia mecânica bruta do forno em densificação precisa e controlada. Ele cria uma barreira física que força as camadas do compósito a se ligarem verticalmente em vez de se deslocarem horizontalmente.

Garantindo a Integridade Estrutural

Prevenindo o Deslocamento Lateral

Quando a pressão mecânica é aplicada a uma pilha de camadas distintas, os materiais naturalmente tendem a deslizar para os lados. O molde rígido atua como uma barreira de confinamento, fixando a pilha no lugar dentro da câmara do forno.

Mantendo o Alinhamento das Camadas

Para compósitos que dependem de estruturas alternadas (por exemplo, folha de metal e fitas), o alinhamento preciso é crítico. O molde fixa a posição desses componentes, garantindo que o compósito final retenha sua arquitetura projetada sem distorção durante a fase de aquecimento.

A Física da Transmissão de Pressão

Distribuindo a Força Uniaxial

O molde serve como elo direto entre o pistão hidráulico e a amostra do compósito. Ele funciona como um meio de transmissão de força, convertendo a carga bruta da máquina em pressão utilizável e direcionada para a pilha de material.

Alcançando Espessura Uniforme

Ao distribuir essa pressão uniformemente, o molde garante que toda a amostra se comprima na mesma taxa. Essa uniformidade é essencial para obter espessura de camada consistente em todo o compósito, evitando interfaces onduladas ou irregulares.

Promovendo Densidade Microestrutural

O confinamento fornecido pelo molde permite que a pressão feche efetivamente poros e lacunas. Isso facilita o contato íntimo necessário para a difusão atômica, resultando em uma microestrutura densa e livre de vazios.

Compreendendo os Compromissos

Desacordo de Expansão Térmica

Embora o molde forneça o confinamento necessário, ele pode expandir ou contrair a uma taxa diferente dos materiais compósitos. Desacordos significativos na expansão térmica podem levar ao acúmulo de estresse, potencialmente causando rachaduras no compósito ou dificuldade na remoção da amostra após a sinterização.

Efeitos de Fricção

A fricção entre as camadas do compósito e as paredes internas do molde rígido pode ocasionalmente dificultar a densificação nas bordas. Isso pode criar um "gradiente de densidade", onde o centro da amostra é mais comprimido do que o perímetro externo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu compósito em camadas, considere estes fatores ao selecionar ou projetar seu molde:

- Se o seu foco principal é a precisão geométrica: Priorize projetos de moldes com tolerâncias apertadas para limitar estritamente qualquer movimento lateral ou desalinhamento da pilha de folha.

- Se o seu foco principal é a densidade máxima: Certifique-se de que o material do molde tenha alta resistência à compressão para suportar e transmitir altas pressões uniaxiais sem deformação.

Um molde rígido não é apenas um recipiente; é a ferramenta principal para traduzir energia mecânica em qualidade de material.

Tabela Resumo:

| Função | Mecanismo Chave | Benefício para o Compósito |

|---|---|---|

| Restrição Estrutural | Previne o deslocamento lateral | Mantém o alinhamento e a geometria das camadas |

| Transmissão de Pressão | Distribui a força uniaxial | Garante espessura e densidade uniformes |

| Densificação | Fecha poros e vazios | Facilita a difusão atômica e a ligação |

| Confinamento | Controle de barreira física | Previne a distorção do material durante o aquecimento |

Eleve a Sua Fabricação de Compósitos com a KINTEK

Alcançar a ligação perfeita em compósitos em camadas requer mais do que apenas calor — requer equipamentos projetados com precisão. A KINTEK fornece sistemas líderes na indústria de Prensagem a Quente a Vácuo, apoiados por P&D e fabricação especializados. Nossas soluções são projetadas para lidar com a transmissão de pressão e as restrições térmicas críticas necessárias para a síntese de materiais de alto desempenho.

Por que escolher a KINTEK?

- Sistemas Personalizáveis: De fornos Muffle e Tubulares a fornos especializados a Vácuo e CVD, adaptamos o hardware às suas arquiteturas de camada específicas.

- Controle Superior: Garanta a máxima densidade microestrutural com nossos projetos de fornos de alta resistência.

- Orientação Especializada: Nossa equipe ajuda você a navegar pelos desafios de expansão térmica e fricção para entregar resultados sem vazios.

Pronto para otimizar o processamento em alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o feltro de grafite funciona como material isolante em equipamentos FAST? Aumente a Eficiência e a Uniformidade Térmica

- Você pode usar uma prensa térmica para plastificar? Um guia prático para projetos DIY e artesanato

- Qual função os moldes de grafite de alta resistência desempenham? Papéis Essenciais em Compósitos de Matriz de Alumínio de Prensagem a Quente a Vácuo

- Por que um sistema de alto vácuo é necessário para a soldagem por difusão de aço RAFM? Garanta a integridade da junta de alta resistência

- Por que é necessário tratar moldes de grafite contendo pós mistos em um forno de secagem a vácuo antes da sinterização por prensagem a quente a vácuo? Prevenir Porosidade e Garantir Densidade Máxima

- Qual é a importância da capacidade de aquecimento rápido de um forno de prensagem a quente? Desbloqueie a precisão da sinterização em nanoescala

- Quais são as principais aplicações da tecnologia de prensa a vácuo? Alcance Ligação e Moldagem Superior de Materiais

- Por que o controle preciso da temperatura em um forno de prensagem a vácuo é crucial para compósitos AZ31/UCF/AZ31?