Tratar moldes de grafite contendo pós mistos em um forno de secagem a vácuo é uma etapa inegociável para garantir a integridade do material. Este processo é estritamente necessário para remover completamente solventes residuais, como etanol, e umidade adsorvida introduzida durante a fase de mistura. Ao realizar isso em baixas temperaturas sob vácuo, você elimina componentes voláteis que, de outra forma, destruiriam a estrutura do material durante a sinterização em alta temperatura.

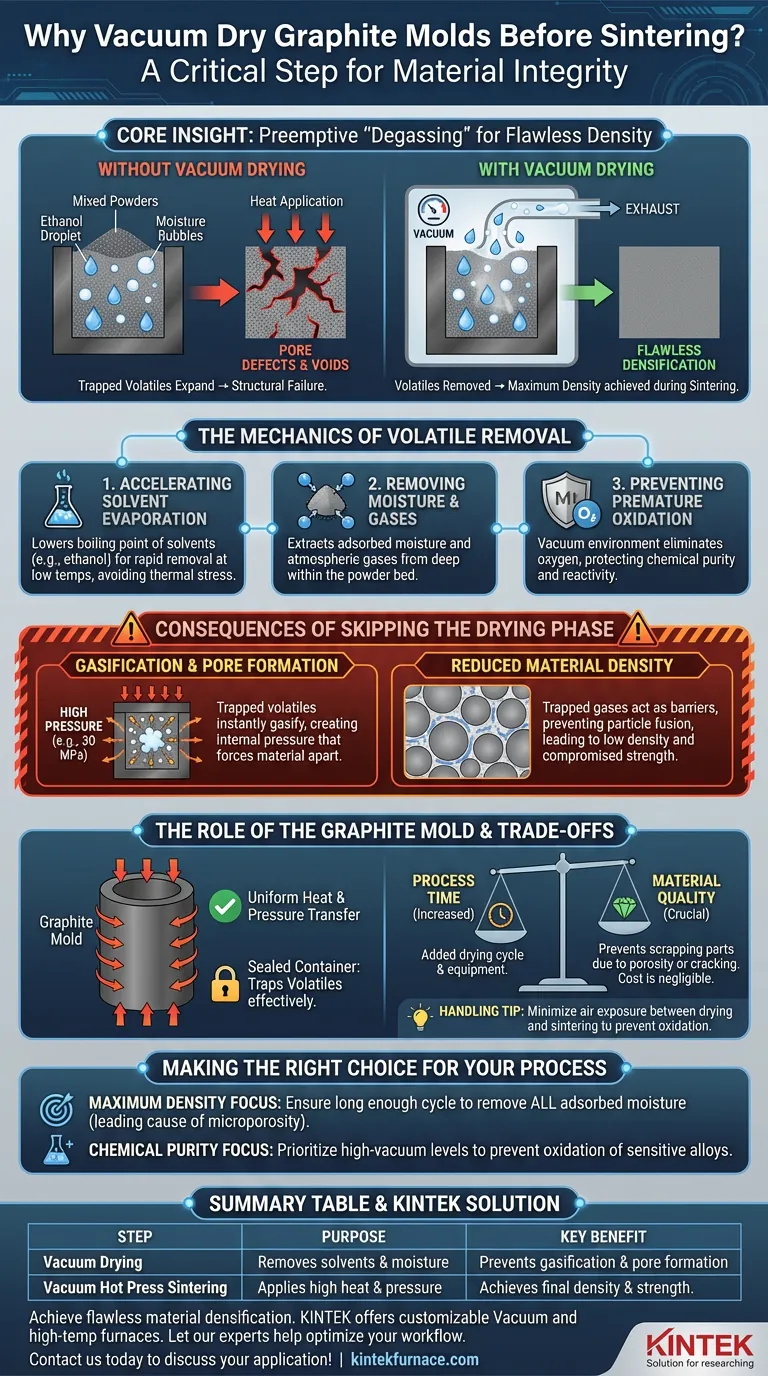

Insight Principal: A fase de secagem a vácuo atua como um estágio preemptivo de "desgaseificação". Garante que, quando o material for finalmente submetido a calor e pressão extremos, não haverá líquidos ou gases presos para expandir, prevenindo assim a formação de vazios internos e garantindo que o componente final atinja a densidade máxima.

A Mecânica da Remoção de Voláteis

Acelerando a Evaporação de Solventes

Durante o processo auxiliar de mistura, solventes como o etanol são frequentemente usados para misturar os pós. Um forno de secagem a vácuo reduz o ponto de ebulição desses solventes. Isso permite uma evaporação rápida e completa em temperaturas mais baixas, garantindo que a mistura de pós esteja completamente seca sem submetê-la a estresse térmico prematuramente.

Removendo Umidade Adsorvida e Gases

Além dos solventes de mistura, os pós metálicos adsorvem naturalmente umidade e gases atmosféricos. A secagem a vácuo extrai esses contaminantes dos recessos profundos do leito de pó. Isso é crítico porque mesmo quantidades mínimas de umidade podem reagir quimicamente em temperaturas de sinterização, levando à degradação do material.

Prevenindo Oxidação Prematura

Aquecer pós metálicos na presença de ar ou umidade pode levar à oxidação imediata da superfície. O ambiente de vácuo remove o oxigênio da câmara enquanto seca o pó. Isso protege a pureza química dos pós metálicos, garantindo que permaneçam reativos e prontos para a ligação durante a fase subsequente de sinterização.

Consequências de Pular a Fase de Secagem

Gaseificação e Formação de Poros

Se solventes ou umidade permanecerem no molde durante a sinterização por prensagem a quente a vácuo, eles se gasificarão instantaneamente quando as temperaturas subirem. Como o molde está sob alta pressão (por exemplo, 30 MPa), esse gás preso não tem para onde escapar. A expansão resultante cria pressão interna que força o material a se separar, resultando em defeitos de poros e vazios dentro do compósito.

Redução da Densidade do Material

O objetivo principal da prensagem a quente é a densificação. Gases presos agem como uma barreira entre as partículas, impedindo que elas se fundam completamente. Pular a fase de secagem leva inevitavelmente a um produto final com baixa densidade e resistência mecânica comprometida.

O Papel do Molde de Grafite

Transferência Uniforme de Calor e Pressão

Moldes de grafite são selecionados por sua capacidade de suportar pressão imensa e transmitir calor uniformemente. No entanto, como atuam como um recipiente hermeticamente fechado sob pressão, eles podem prender voláteis de forma eficaz. Secar o pó *dentro* do molde de grafite garante que todo o conjunto seja estabilizado antes que os pesados martelos hidráulicos apliquem força.

Compreendendo os Compromissos

Tempo de Processo vs. Qualidade do Material

O principal compromisso desta etapa é um aumento no tempo total de processamento. Adicionar um ciclo de secagem a vácuo requer equipamento adicional e estende o cronograma de produção. No entanto, esse custo de tempo é insignificante em comparação com o custo de descartar uma peça sinterizada devido à porosidade ou rachaduras.

Manuseio e Logística

Mover moldes de grafite carregados entre um forno de secagem e uma prensa a quente requer manuseio cuidadoso. Embora o grafite seja forte em altas temperaturas, ele pode ser quebradiço e suscetível à oxidação se manuseado incorretamente no ar. Os operadores devem minimizar a exposição ao ar entre as fases de secagem e sinterização para manter os benefícios do tratamento a vácuo.

Fazendo a Escolha Certa para o Seu Processo

Se você está otimizando seu fluxo de trabalho de sinterização, considere o seguinte em relação à secagem a vácuo:

- Se o seu foco principal é a Densidade Máxima: Garanta que o ciclo de secagem a vácuo seja longo o suficiente para remover *toda* a umidade adsorvida, pois esta é a principal causa de microporosidade.

- Se o seu foco principal é a Pureza Química: Priorize altos níveis de vácuo durante a secagem para evitar a oxidação de pós de ligas metálicas sensíveis antes do início da sinterização.

Em última análise, a fase de secagem a vácuo não é meramente uma etapa de secagem; é a defesa fundamental contra falhas estruturais em compósitos de alto desempenho.

Tabela Resumo:

| Etapa | Propósito | Benefício Chave |

|---|---|---|

| Secagem a Vácuo | Remove solventes (por exemplo, etanol) e umidade adsorvida dos pós no molde. | Previne a gaseificação e a formação de poros durante a sinterização. |

| Sinterização por Prensagem a Quente a Vácuo | Aplica alto calor e pressão para densificar a mistura de pós. | Alcança a densidade final do componente e a resistência mecânica. |

| Consequência de Pular a Secagem | Voláteis presos se expandem sob calor e pressão. | Leva a vazios, baixa densidade e integridade do material comprometida. |

Alcance a densificação impecável do material e evite defeitos caros. O processo de secagem a vácuo é essencial para compósitos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos a vácuo e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas. Deixe nossos especialistas ajudarem você a otimizar seu fluxo de trabalho de sinterização. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função principal de um forno de prensagem a quente na síntese de bicristais de SiC? Alcançar Ligação Atômica de Precisão

- Como um sistema de Sinterização por Plasma de Faísca (SPS) se compara a fornos tradicionais para cerâmicas de Al2O3-TiC?

- Como o sistema de pressurização de uma prensa a quente a vácuo afeta os compósitos SiC/TB8? Otimizar a Densificação da Matriz

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo na preparação de ligas RuTi de alta densidade? Alcançar Densidade e Pureza Máximas

- Qual o papel dos moldes de grafite na prensagem a quente a vácuo de ZnS? Otimização da Densificação e Pureza Ótica

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste

- Como a sinterização por prensagem a quente a vácuo se compara à SPS para compósitos de Fe-Cu? Alcance Qualidade Industrial Superior

- Qual papel a pressão mecânica aplicada pelo mecanismo de prensagem a quente desempenha? Otimize a Densificação Agora