Os moldes de grafite de alta resistência funcionam como o recipiente principal para contenção e transmissão de pressão durante a sinterização por prensagem a quente a vácuo de compósitos de matriz de alumínio. Eles são responsáveis por definir a geometria precisa da amostra (como manter um diâmetro consistente) enquanto suportam o ambiente extremo do forno de sinterização. Simultaneamente, facilitam a dinâmica térmica necessária para ligar o pó compósito em um material sólido e de alta densidade.

O valor central do molde de grafite reside em sua capacidade de combinar alta resistência mecânica com excelente condutividade térmica. Ele permite a aplicação simultânea de calor e pressão — transformando pó solto em um compósito denso com ligação interfacial estável — sem degradar quimicamente a matriz de alumínio.

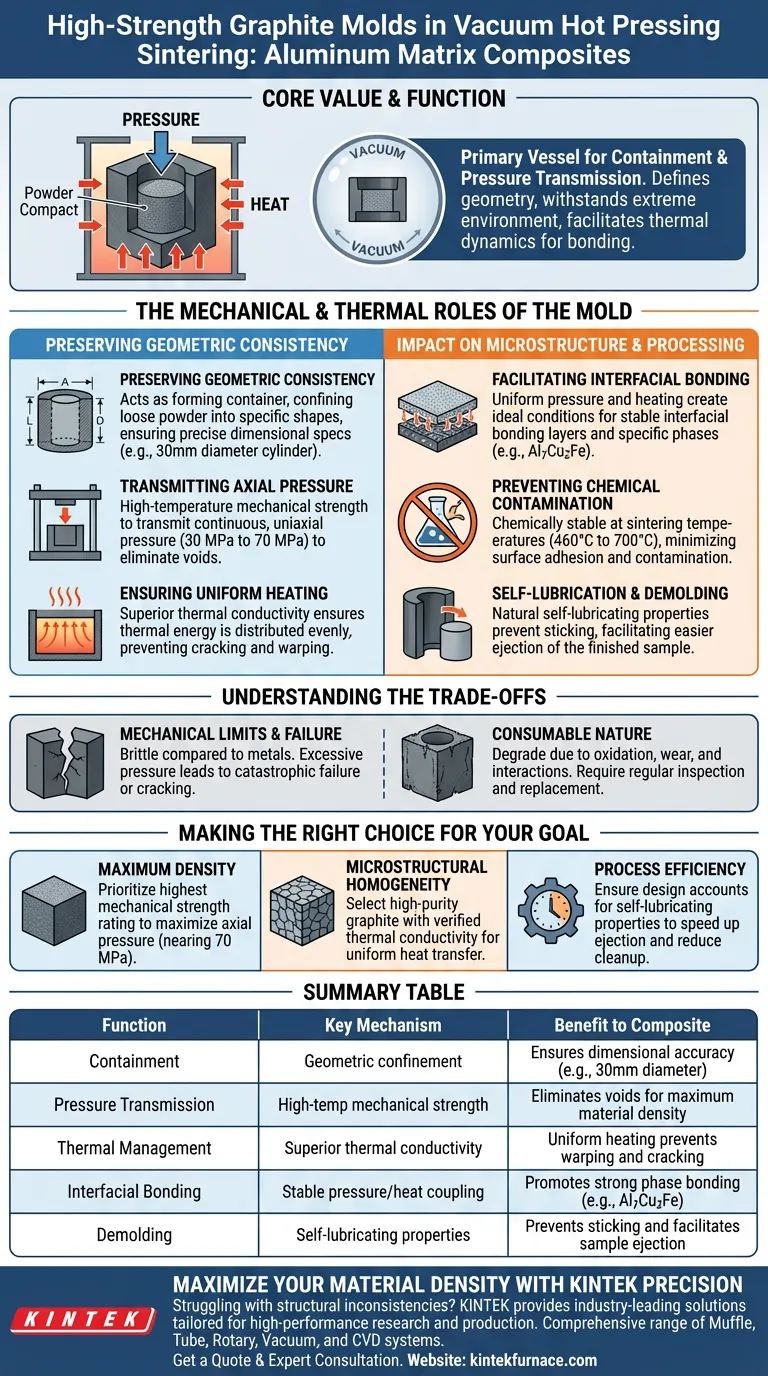

Os Papéis Mecânicos e Térmicos do Molde

Preservando a Consistência Geométrica

A função mais imediata do molde de grafite é atuar como um recipiente de moldagem. Ele confina o pó compósito solto em uma forma específica, garantindo que o produto sinterizado final atenda a especificações dimensionais precisas, como um cilindro de diâmetro consistente de 30 mm.

Transmitindo Pressão Axial

A prensagem a quente a vácuo depende da compressão do pó para atingir a densificação. O molde de grafite deve possuir resistência mecânica a altas temperaturas para transmitir pressão contínua e uniaxial ao corpo do pó.

Essa pressão, frequentemente variando de 30 MPa a 70 MPa, dependendo do processo específico, força as partículas do pó a se juntarem para eliminar vazios.

Garantindo Aquecimento Uniforme

O grafite é selecionado por sua condutividade térmica superior. Em um ambiente a vácuo, onde a transferência de calor pode ser desafiadora, o molde garante que a energia térmica seja distribuída uniformemente por toda a amostra compósita.

O aquecimento uniforme é crítico. Ele evita gradientes de temperatura que poderiam levar a rachaduras, deformações ou taxas de sinterização irregulares dentro da matriz de alumínio.

Impacto na Microestrutura e Processamento

Facilitando a Ligação Interfacial

A combinação de pressão uniforme e aquecimento homogêneo cria as condições ideais para a evolução microestrutural. A estabilidade do molde permite a formação de camadas de ligação interfacial estáveis entre a matriz e os reforços.

Por exemplo, esse ambiente estável é propício à formação de fases específicas, como a fase Al7Cu2Fe, que é essencial para a integridade mecânica de certos compósitos de alumínio.

Prevenindo Contaminação Química

O alumínio é altamente reativo, no entanto, o grafite de alta resistência permanece relativamente quimicamente estável em temperaturas de sinterização (por exemplo, 460°C a 700°C). O molde não adere severamente à matriz de alumínio, minimizando a contaminação superficial.

Autolubrificação e Desmoldagem

O grafite possui propriedades autolubrificantes naturais. Essa característica é vital durante a fase pós-sinterização, pois impede que o compósito metálico grude nas paredes do molde, facilitando a ejeção (desmoldagem) da amostra acabada.

Compreendendo os Compromissos

Limites Mecânicos e Falha

Embora o grafite tenha excelente resistência a altas temperaturas, ele é quebradiço em comparação com os metais. Se a pressão aplicada exceder o limite do material do molde (resistência à tração ou compressão), pode ocorrer falha catastrófica ou rachaduras no molde, arruinando a amostra.

Natureza Consumível

Os moldes de grafite são tecnicamente consumíveis. Ao longo de ciclos repetidos, eles se degradam devido à oxidação (se o vácuo for violado), desgaste mecânico pela aplicação de pressão ou pequenas interações químicas na interface. Eles requerem inspeção e substituição regulares para manter a precisão dimensional.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é Densidade Máxima:

- Priorize moldes com a maior classificação de resistência mecânica possível para maximizar com segurança a pressão axial (por exemplo, perto de 70 MPa) aplicada ao pó.

Se o seu foco principal é Homogeneidade Microestrutural:

- Selecione grafite de alta pureza com especificações de condutividade térmica verificadas para garantir que a transferência de calor seja perfeitamente uniforme, promovendo a precipitação homogênea de fases (como Al7Cu2Fe).

Se o seu foco principal é Eficiência do Processo:

- Certifique-se de que o design do molde leve em consideração as propriedades autolubrificantes do grafite para acelerar o ciclo de ejeção e reduzir a limpeza pós-processamento.

O molde de grafite não é apenas um recipiente; é um componente termomecânico ativo que dita a qualidade final do seu compósito.

Tabela Resumo:

| Função | Mecanismo Chave | Benefício para o Compósito |

|---|---|---|

| Contenção | Confinamento geométrico | Garante precisão dimensional (por exemplo, diâmetro de 30 mm) |

| Transmissão de Pressão | Resistência mecânica a alta temperatura | Elimina vazios para densidade máxima do material |

| Gerenciamento Térmico | Condutividade térmica superior | Aquecimento uniforme previne deformação e rachaduras |

| Ligação Interfacial | Acoplamento estável de pressão/calor | Promove forte ligação de fases (por exemplo, Al7Cu2Fe) |

| Desmoldagem | Propriedades autolubrificantes | Previne aderência e facilita a ejeção da amostra |

Maximize a Densidade do Seu Material com KINTEK Precision

Você está lutando com inconsistências estruturais ou falha do molde em seu processo de sinterização? A KINTEK fornece soluções líderes na indústria, adaptadas para pesquisa e produção de alto desempenho.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus requisitos únicos de compósitos. Se você precisa otimizar a pressão axial ou garantir uma homogeneidade microestrutural perfeita, nosso equipamento oferece o controle que você precisa.

Entre em contato conosco hoje para encontrar a solução de forno perfeita para seus compósitos de matriz de alumínio!

Solicite um Orçamento & Consulta Especializada

Guia Visual

Referências

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual papel um tubo de vidro de quartzo selado desempenha na sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio Sem Óxido

- Qual papel a pressão mecânica aplicada pelo mecanismo de prensagem a quente desempenha? Otimize a Densificação Agora

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Qual é a função de aplicar pressão axial durante a sinterização por prensagem a quente? Alcançar compósitos metálicos de alta densidade

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Quais aplicações a tecnologia de Prensagem a Quente a Vácuo (Vacuum Hot Press) tem na indústria eletrônica e de semicondutores? Desbloqueando a Fabricação de Componentes de Alto Desempenho

- Como o equipamento de prensagem a quente a vácuo ou sinterização sem pressão facilita a preparação de GdEuZrO? Alcançar Alta Densidade

- Quais problemas específicos a pressão uniaxial resolve durante a sinterização de Cu/rGO? Alcançar Condutividade e Densidade Máximas