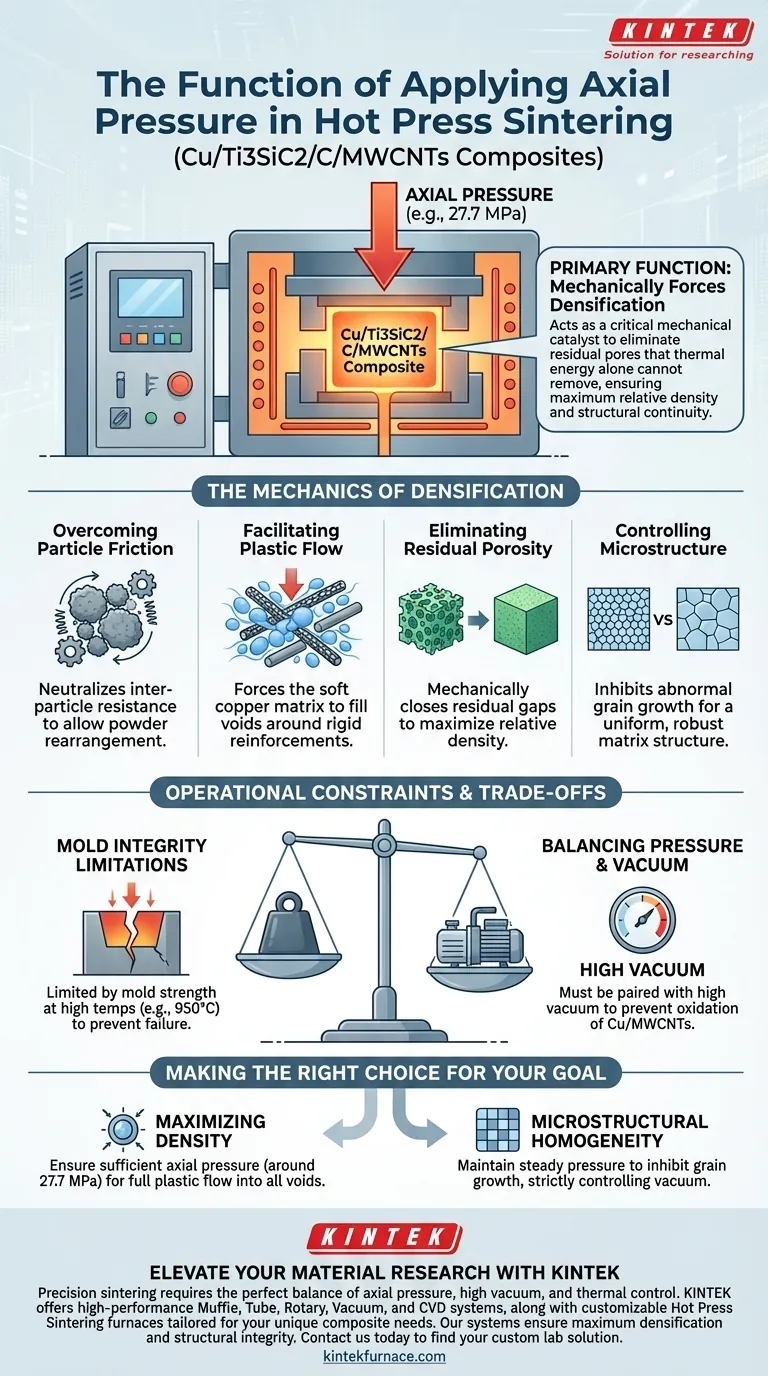

A principal função da aplicação de pressão axial durante a sinterização por prensagem a quente é forçar mecanicamente a densificação do material compósito. Ao aplicar uma carga específica (por exemplo, 27,7 MPa) através de um sistema hidráulico, o processo supera o atrito interpartículas e impulsiona o fluxo plástico da matriz de cobre para preencher os vazios ao redor dos esqueletos rígidos de Ti3SiC2 e MWCNT.

A pressão axial atua como um catalisador mecânico crítico, forçando a deformação plástica da matriz metálica para eliminar os poros residuais que a energia térmica sozinha não consegue remover. Isso garante que o compósito atinja a densidade relativa máxima e a continuidade estrutural.

A Mecânica da Densificação

Superando o Atrito das Partículas

Em uma mistura de pós, as partículas individuais resistem naturalmente ao movimento devido ao atrito. A pressão axial é aplicada especificamente para superar essa resistência de atrito entre as partículas do pó.

Sem essa força externa, as partículas permaneceriam estaticamente compactadas, impedindo o rearranjo necessário para um produto final denso.

Facilitando o Fluxo Plástico

O compósito consiste em uma matriz macia (Cobre) e reforços rígidos (Ti3SiC2 e MWCNTs). A pressão força o fluxo plástico das partículas de cobre.

Essa deformação permite que o cobre se mova fisicamente e preencha os espaços intersticiais ao redor dos esqueletos mais duros e rígidos das fases de reforço.

Eliminando a Porosidade Residual

Durante o processo de sinterização, formam-se "pescoços" entre as partículas, mas os vazios frequentemente permanecem. A pressão física é essencial para eliminar esses poros residuais.

Ao fechar mecanicamente essas lacunas, o processo maximiza a densidade relativa do material, que é o principal indicador da integridade estrutural do compósito.

Controlando a Microestrutura

Além da simples densificação, a aplicação de pressão ajuda a ditar a estrutura de grão final. Ela auxilia na inibição do crescimento anormal de grãos, garantindo uma matriz mais uniforme e robusta.

Restrições Operacionais e Compromissos

Limitações de Integridade do Molde

Embora uma pressão mais alta geralmente resulte em maior densidade, ela é limitada pela resistência mecânica do molde em altas temperaturas.

O molde atua como contêiner e transmissor de pressão; exceder seus limites durante a fase de alto calor (por exemplo, 950°C) pode levar à falha ou deformação do molde, comprometendo a amostra.

Equilibrando Pressão e Vácuo

A pressão deve ser aplicada em conjunto com um ambiente de alto vácuo.

Se a pressão for aplicada sem manter o vácuo, o oxigênio aprisionado pode oxidar a matriz de cobre ou degradar os MWCNTs, tornando os esforços de densificação inúteis devido a inclusões frágeis.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a sinterização de compósitos de Cu/Ti3SiC2/C/MWCNTs, considere o seguinte em relação à pressão axial:

- Se o seu foco principal é Maximizar a Densidade: Garanta que a pressão axial seja suficiente (cerca de 27,7 MPa) para forçar o fluxo plástico do cobre em todos os vazios intersticiais.

- Se o seu foco principal é a Homogeneidade Microestrutural: Mantenha uma pressão constante para inibir o crescimento anormal de grãos, controlando rigorosamente o vácuo para evitar a oxidação.

A pressão axial eficaz preenche a lacuna entre um agregado poroso e um compósito totalmente denso e de alto desempenho.

Tabela Resumo:

| Mecanismo | Função no Processo de Sinterização |

|---|---|

| Superação de Atrito | Neutraliza a resistência interpartículas para permitir o rearranjo do pó. |

| Fluxo Plástico | Força a matriz de cobre macia a preencher os vazios ao redor dos reforços rígidos. |

| Eliminação de Poros | Fecha mecanicamente as lacunas residuais para maximizar a densidade relativa. |

| Controle de Microestrutura | Inibe o crescimento anormal de grãos para uma estrutura de matriz uniforme e robusta. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A sinterização de precisão requer o equilíbrio perfeito entre pressão axial, alto vácuo e controle térmico. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos personalizáveis de Sinterização por Prensagem a Quente adaptados às suas necessidades exclusivas de compósitos.

Se você está trabalhando com compósitos de matriz metálica como Cu/Ti3SiC2 ou estruturas avançadas de MWCNT, nossos sistemas garantem a máxima densificação e integridade estrutural. Entre em contato hoje mesmo para encontrar sua solução de laboratório personalizada e aproveite nossa expertise técnica para seu próximo avanço.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como os fornos de prensagem a quente contribuem para a síntese de grafeno? Desbloqueie a Produção de Material de Alta Qualidade

- Qual é o impacto do controle preciso de temperatura em um forno de sinterização? Otimização de Compósitos de Cu/Ti3SiC2/C/MWCNTs

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Qual é o papel de uma matriz de grafite de alta resistência na sinterização de cerâmicas de SiC em prensa a quente a vácuo? Funções Essenciais

- Quais são as vantagens únicas da Sinterização por Plasma de Faísca (SPS)? Desbloqueie a Resistência de Carboneto Ultrafino

- Como um forno de prensagem a quente a vácuo contribui para a densificação de compósitos SiC/Al? Alcançar porosidade próxima de zero

- Que materiais são comumente processados em fornos de prensagem a quente a vácuo? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são os principais benefícios de usar uma prensa a vácuo para sinterizar pós metálicos e cerâmicos? Alcançar Densidade e Pureza Superiores