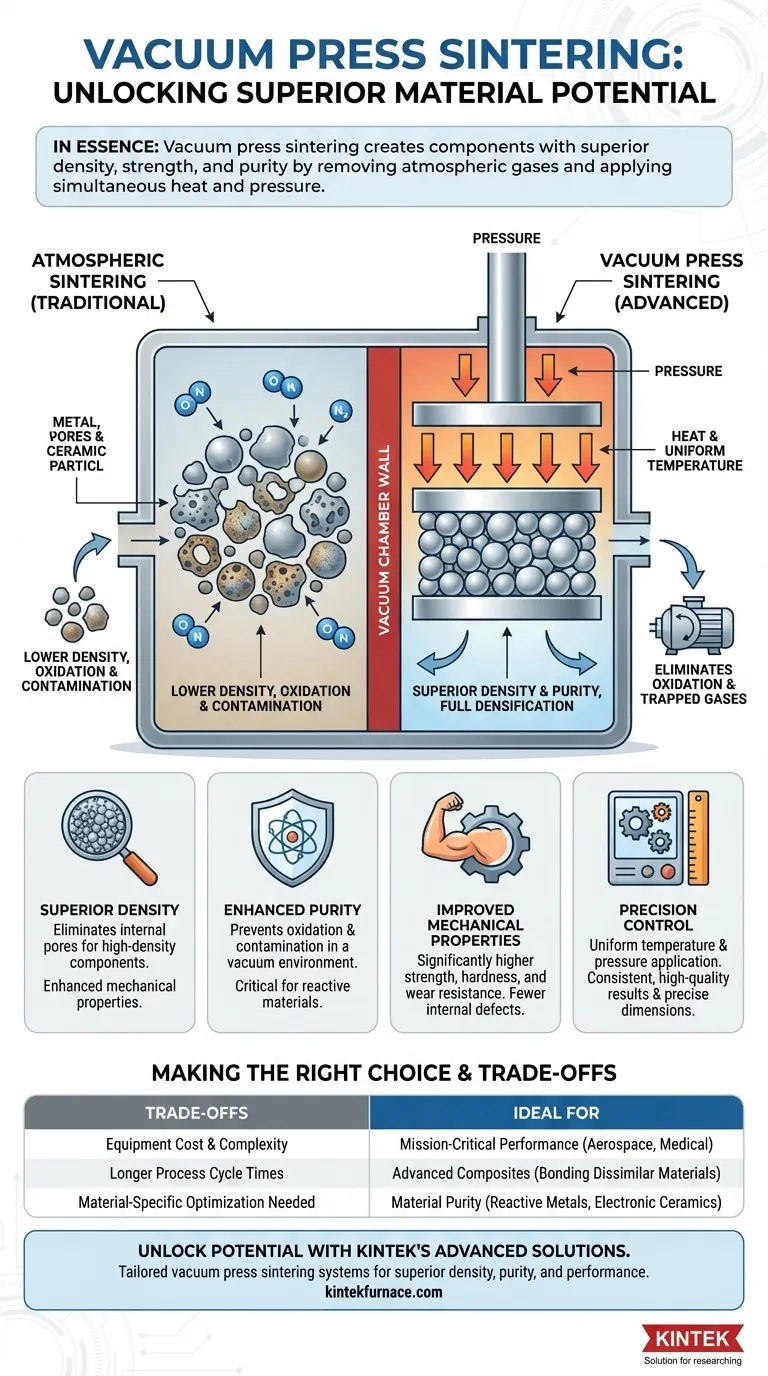

Em essência, usar uma prensa a vácuo para sinterização cria componentes com densidade, resistência e pureza superiores. Ao remover os gases atmosféricos, o processo evita a oxidação e a contaminação, ao mesmo tempo em que aplica calor e pressão, o que elimina os poros internos e aprimora as propriedades mecânicas finais e a precisão dimensional do material.

A decisão de usar a sinterização por prensagem a vácuo não é apenas fabricar uma peça; é engenhar um material até seu potencial máximo. Cria um ambiente ideal onde as partículas podem se ligar perfeitamente, livres das impurezas e falhas estruturais que comprometem o desempenho em processos menos controlados.

Por Que um Ambiente a Vácuo é Transformador

Os principais benefícios dessa tecnologia decorrem diretamente da criação de um ambiente rigorosamente controlado e livre de interferência atmosférica. Isso muda fundamentalmente a forma como as partículas do material se ligam.

Eliminação de Oxidação e Contaminação

O ar atmosférico contém oxigênio, nitrogênio e vapor d'água, todos os quais podem reagir com pós metálicos e cerâmicos em altas temperaturas. Essas reações criam óxidos e nitretos indesejados que contaminam o material.

Um ambiente a vácuo remove esses gases reativos. Isso preserva a pureza do material, o que é fundamental para metais reativos e cerâmicas avançadas usadas em aplicações de alto desempenho.

Promoção da Densificação Completa

Durante a sinterização, os gases presos podem criar pequenas lacunas ou poros dentro do componente final. Esses poros são pontos fracos estruturais que reduzem a densidade e a resistência geral do material.

O vácuo ajuda ativamente a extrair esses gases presos da massa de pó à medida que ela se compacta. Isso facilita uma difusão atômica superior, permitindo que as partículas do material se liguem mais intimamente e formem uma estrutura sólida e de alta densidade com porosidade mínima.

Obtenção de Propriedades Mecânicas Superiores

Os resultados diretos de alta pureza e alta densidade são melhorias drásticas no desempenho. Com menos defeitos internos e sem camadas de óxido frágeis, os componentes exibem maior resistência, dureza e resistência ao desgaste significativamente. É por isso que o processo é essencial para peças que devem suportar estresse ou atrito extremos.

A Vantagem do Controle de Precisão

As prensas a quente a vácuo modernas são sistemas altamente sofisticados que oferecem controle incomparável sobre cada variável no processo de sinterização. Essa precisão é fundamental para produzir resultados consistentes e de alta qualidade.

Distribuição Uniforme de Temperatura

Esses sistemas usam elementos de aquecimento otimizados e isolamento de alta qualidade (como camadas de grafite) para garantir que a temperatura seja uniforme em todo o componente. Isso previne pontos quentes ou frios, o que poderia levar a densidade inconsistente e tensões internas, criando pontos fracos na peça final.

Aplicação Precisa de Pressão

A aplicação simultânea de alta pressão juntamente com o calor acelera o processo de densificação. Essa combinação permite que a sinterização ocorra em temperaturas mais baixas ou em tempos mais curtos do que os métodos sem pressão, o que pode ajudar a prevenir o crescimento indesejado de grãos e preservar uma microestrutura de grão fino, aprimorando ainda mais a resistência.

Acabamento de Superfície Superior e Precisão Dimensional

Como o processo é tão controlado e resulta em uma peça totalmente densa, o componente final emerge com um acabamento de superfície de alta qualidade e dimensões extremamente precisas. Isso reduz significativamente ou até elimina a necessidade de operações secundárias de usinagem dispendiosas e demoradas.

Entendendo as Compensações (Trade-offs)

Embora os benefícios sejam substanciais, uma prensa a vácuo é uma ferramenta especializada, não uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade do Equipamento

As prensas a quente a vácuo são máquinas complexas e altamente automatizadas. O investimento inicial é significativo, e elas exigem conhecimento especializado para operação e manutenção. Recursos como câmaras refrigeradas a água, intertravamentos de segurança avançados e controles precisos contribuem para esse custo.

Tempos de Ciclo do Processo

Alcançar um vácuo profundo, aquecer, pressionar e, em seguida, resfriar o componente com segurança sob condições controladas leva tempo. Para muitos materiais, o tempo de ciclo em uma prensa a vácuo será mais longo do que para a sinterização atmosférica convencional, impactando o rendimento geral.

Otimização Específica do Material

O processo não é "plug-and-play". Cada material — seja uma liga metálica, uma cerâmica ou um compósito — requer um conjunto exclusivo de parâmetros otimizados para temperatura, pressão e nível de vácuo. O desenvolvimento dessa receita de processo exige experiência e testes significativos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser guiada pelos requisitos de desempenho não negociáveis do seu componente final.

- Se seu foco principal for desempenho máximo e confiabilidade: A sinterização a vácuo é a escolha superior para componentes de missão crítica aeroespaciais, médicos ou de defesa onde a falha não é uma opção.

- Se seu foco principal for criar compósitos avançados: Este processo é ideal para unir materiais dissimilares, como metais e cerâmicas, para criar peças com combinações exclusivas de dureza e tenacidade.

- Se seu foco principal for pureza do material: Para metais reativos ou cerâmicas eletrônicas sensíveis, o ambiente a vácuo é inegociável para evitar contaminação que degrada o desempenho.

- Se seu foco principal for produção de alto volume e menor custo: Para componentes onde um desempenho "bom o suficiente" é aceitável, a sinterização atmosférica convencional pode ser uma abordagem mais econômica.

Em última análise, investir na sinterização por prensagem a vácuo é uma decisão estratégica para priorizar a integridade do material em detrimento da velocidade de produção ou do custo inicial.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Densidade Superior | Elimina poros para componentes de alta densidade com propriedades mecânicas aprimoradas. |

| Pureza Aprimorada | Previne oxidação e contaminação em um ambiente a vácuo. |

| Controle Preciso | Aplicação uniforme de temperatura e pressão para resultados consistentes. |

| Propriedades Mecânicas Melhoradas | Maior resistência, dureza e resistência ao desgaste nas peças finais. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de sinterização por prensagem a vácuo personalizados, incluindo Fornos de Crisol, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando densidade, pureza e desempenho superiores para pós metálicos e cerâmicos. Contate-nos hoje para discutir como nossas soluções podem elevar seus processos de sinterização e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas