Uma matriz de grafite de alta resistência serve como a interface estrutural e química crítica durante a sinterização de carboneto de silício (SiC) em prensa a quente a vácuo. Ela funciona simultaneamente como um recipiente resistente ao calor, capaz de suportar temperaturas extremas (cerca de 1850°C), e um transmissor mecânico que aplica altas pressões (até 30 MPa) para densificar o pó cerâmico.

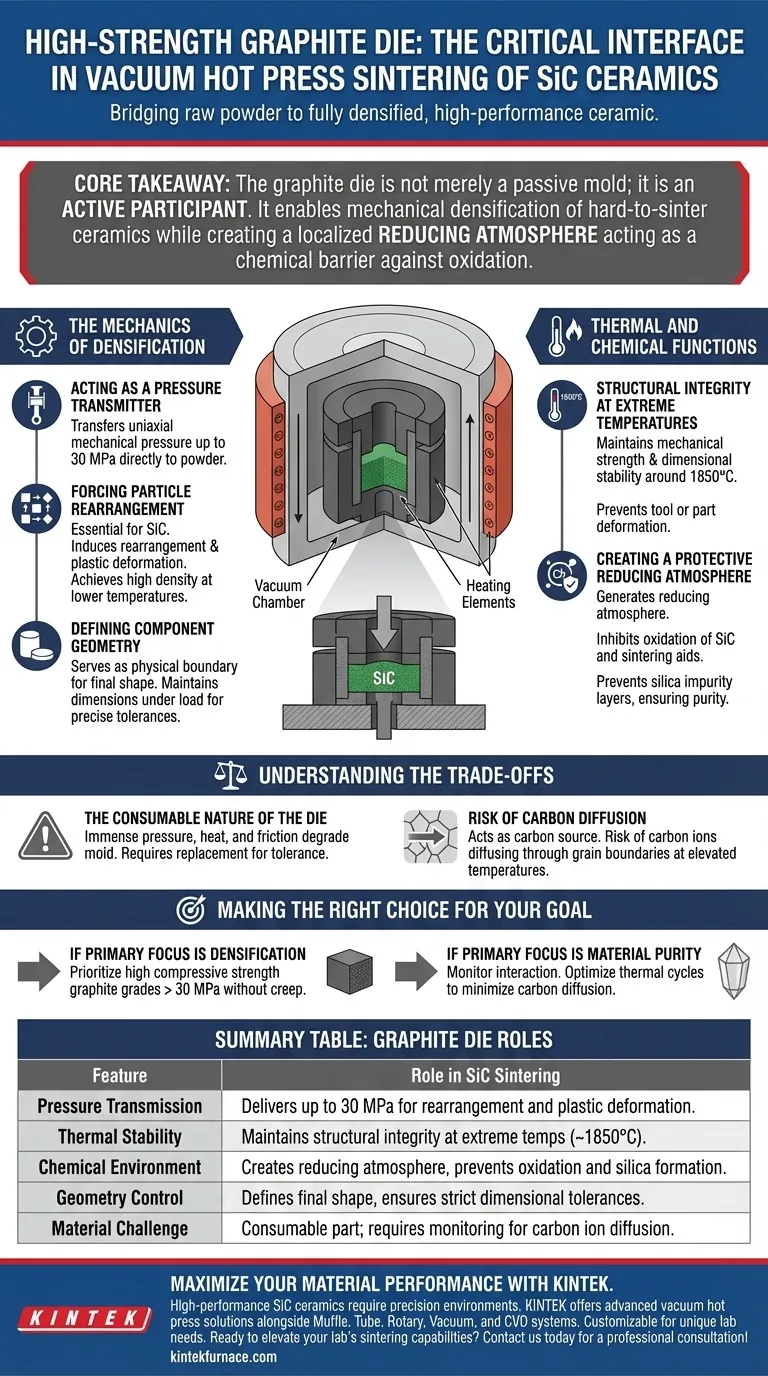

Ponto Principal: A matriz de grafite não é meramente um molde passivo; é um participante ativo no processo de sinterização. Ela permite a densificação mecânica de cerâmicas difíceis de sinterizar, ao mesmo tempo que cria uma atmosfera redutora localizada que atua como uma barreira química contra a oxidação.

A Mecânica da Densificação

Atuando como Transmissor de Pressão

Na prensagem a quente a vácuo, a matriz de grafite atua como o principal meio de transmissão para o sistema hidráulico. Ela deve transferir eficazmente a pressão mecânica uniaxial — tipicamente até 30 MPa — diretamente para o pó cerâmico interno.

Forçando o Reagrupamento de Partículas

Esta pressão transmitida é essencial para a densificação do SiC, que é notoriamente difícil de sinterizar. A força aplicada pela matriz induz o reagrupamento de partículas e a deformação plástica dentro do pó.

Este auxílio mecânico permite que o material atinja alta densidade a temperaturas mais baixas do que as necessárias para a sinterização sem pressão.

Definindo a Geometria do Componente

A matriz serve como o limite físico que define a forma final da amostra sinterizada, como um cilindro ou placa. Como a matriz deve manter suas dimensões sob carga, suas propriedades de alta resistência são vitais para garantir que a cerâmica final atenda a tolerâncias geométricas precisas.

Funções Térmicas e Químicas

Integridade Estrutural em Temperaturas Extremas

A sinterização do SiC requer temperaturas na faixa de 1850°C. Matrizes metálicas padrão derreteriam ou perderiam integridade estrutural neste ambiente.

O grafite de alta resistência mantém sua resistência mecânica e estabilidade dimensional nessas temperaturas, prevenindo a deformação da ferramenta ou da peça durante o ciclo térmico.

Criando uma Atmosfera Redutora Protetora

Talvez o papel mais negligenciado da matriz de grafite seja sua contribuição química. Em altas temperaturas, o material de grafite gera uma atmosfera redutora dentro do conjunto da matriz.

Esta atmosfera local inibe a oxidação tanto do pó de SiC quanto de quaisquer auxiliares de sinterização metálicos. Ao prevenir a formação de camadas de impureza de sílica nas superfícies das partículas, a matriz garante a pureza e o desempenho do compósito cerâmico final.

Entendendo os Compromissos

A Natureza Consumível da Matriz

Apesar de sua resistência, a matriz de grafite é fundamentalmente um componente consumível. A combinação de imensa pressão, calor extremo e atrito eventualmente degrada a matriz, exigindo substituição para manter a tolerância da peça.

Risco de Difusão de Carbono

Embora o grafite forneça uma atmosfera protetora, ele também atua como uma fonte de carbono. Em temperaturas elevadas, existe o risco de íons de carbono se difundirem através dos contornos de grão para o material cerâmico.

Se não controlado, isso pode formar bandas de impureza que alteram as propriedades do material. O controle do processo deve gerenciar o crescimento de grãos para suprimir esse efeito de difusão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ferramentas de grafite para sinterização de SiC, alinhe sua escolha com seus alvos de processamento específicos:

- Se o seu foco principal é a densificação: Priorize graus de grafite com alta resistência à compressão para suportar pressões acima de 30 MPa sem fluência ou fratura.

- Se o seu foco principal é a pureza do material: Monitore a interação entre a matriz e o pó, e otimize os ciclos térmicos para minimizar a difusão de impurezas de carbono na matriz cerâmica.

A matriz de grafite é o elo fundamental da prensagem a quente a vácuo, preenchendo a lacuna entre o pó bruto e uma cerâmica de alto desempenho totalmente densificada e livre de oxidação.

Tabela Resumo:

| Característica | Papel na Sinterização de SiC |

|---|---|

| Transmissão de Pressão | Entrega até 30 MPa para reagrupamento de partículas e deformação plástica |

| Estabilidade Térmica | Mantém a integridade estrutural em temperaturas extremas de cerca de 1850°C |

| Ambiente Químico | Cria uma atmosfera redutora localizada para prevenir oxidação e formação de sílica |

| Controle de Geometria | Define a forma final e garante tolerâncias dimensionais rigorosas para a cerâmica |

| Desafio do Material | Atua como uma peça consumível que requer monitoramento para difusão de íons de carbono |

Maximize o Desempenho do Seu Material com a KINTEK

Cerâmicas de SiC de alto desempenho exigem ambientes projetados com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta qualidade, juntamente com soluções avançadas de prensa a quente a vácuo projetadas para temperaturas extremas. Se você precisa de uma configuração padrão ou de um sistema personalizável para suas necessidades exclusivas de laboratório, nossa expertise garante que seus objetivos de densificação e pureza sejam atendidos.

Pronto para elevar as capacidades de sinterização do seu laboratório? Entre em contato conosco hoje mesmo para uma consulta profissional!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as principais aplicações da tecnologia de prensa a vácuo? Alcance Ligação e Moldagem Superior de Materiais

- Quais são os componentes principais de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Precisão na Densificação de Materiais

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho

- Quais são as vantagens de usar um sistema de sinterização HIP em comparação com a sinterização convencional para compósitos de Telureto de Bismuto?

- Quais indústrias se beneficiam do uso de fornos de prensagem a quente a vácuo? Desbloqueie Materiais de Alto Desempenho para Sua Indústria

- O que é o processo de laminação a vácuo? Crie Peças Compostas Fortes e Leves

- Qual é a função dos moldes de grafite de alta pureza no FAST? A Chave para o Desempenho de Sinterização de Precisão

- Quais são as vantagens de processamento do RHS ou SPS para compósitos de alumínio A357? Alcançar Densidade Quase Total Mais Rapidamente