A Sinterização por Aquecimento por Resistência (RHS) e a Sinterização por Plasma de Faísca (SPS) oferecem uma vantagem de processamento superior através do uso de tecnologia de sinterização assistida por campo. Ao passar corrente elétrica pulsada diretamente através do molde ou do pó para gerar calor Joule interno, combinado com pressão axial, esses métodos alcançam aquecimento e densificação rápidos que os fornos convencionais não conseguem igualar.

A vantagem definitiva do RHS e SPS é a capacidade de alcançar densificação quase total em questão de minutos. Este ciclo térmico rápido suprime eficazmente o espessamento dos grãos, preservando a estrutura de grãos finos que é crítica para a resistência mecânica dos compósitos de matriz de alumínio.

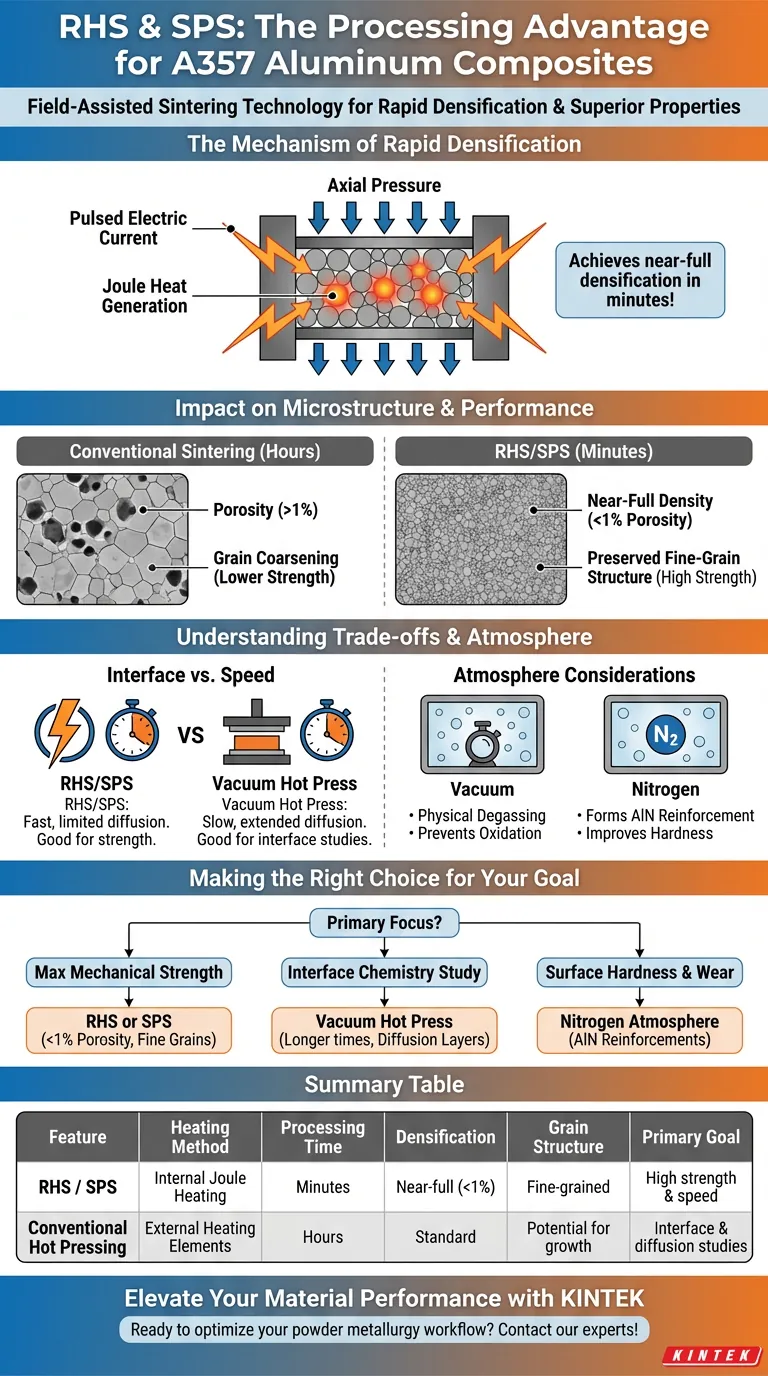

O Mecanismo de Densificação Rápida

Aquecimento Joule Interno

Ao contrário dos fornos tradicionais que dependem de elementos de aquecimento externos, o RHS e o SPS geram calor internamente. A corrente elétrica pulsada passa diretamente através do pó condutor ou da matriz. Isso cria calor Joule nos pontos de contato das partículas, levando a uma distribuição térmica imediata e uniforme.

Aplicação Simultânea de Pressão

Esses fornos utilizam pressão axial concomitantemente com a corrente elétrica. Essa força mecânica auxilia na quebra de óxidos superficiais e no rearranjo das partículas. A combinação de calor e pressão acelera significativamente o processo de consolidação.

Velocidade e Eficiência

O principal benefício do processamento é o tempo de sinterização extremamente curto. Todo o processo requer apenas alguns minutos para ser concluído. Esta é uma redução drástica em comparação com as horas frequentemente exigidas por prensagem a quente a vácuo ou métodos de sinterização convencionais.

Impacto na Microestrutura e Desempenho

Alcançando Densidade Quase Total

Para compósitos de alumínio A357, a porosidade é um defeito importante que compromete o desempenho. O RHS e o SPS podem alcançar uma porosidade inferior a 1% (densificação quase total). Isso é possível mesmo em temperaturas próximas à linha solidus, garantindo uma matriz sólida e livre de vazios.

Preservação do Fortalecimento por Grãos Finos

A velocidade do processo não é apenas uma questão de eficiência; é uma necessidade metalúrgica. A exposição prolongada a altas temperaturas faz com que os grãos de metal cresçam (espessamento), o que reduz a resistência. Como o RHS/SPS é tão rápido, ele maximiza a supressão do espessamento dos grãos. Isso preserva o efeito de fortalecimento por grãos finos inerente à metalurgia do pó.

Compreendendo as Compensações

Evolução da Interface vs. Velocidade de Processamento

Embora a velocidade do SPS seja excelente para resistência, ela limita o tempo de difusão atômica. Em contraste, a sinterização por prensagem a quente a vácuo mantém a temperatura e a pressão por períodos mais longos. Esse tempo estendido permite a formação de camadas de transição de difusão mais espessas e distintas, o que pode ser vantajoso se o seu objetivo for estudar a evolução da interface ou mecanismos de difusão térmica.

Considerações sobre a Atmosfera

O ambiente dentro do forno é tão crítico quanto o método de aquecimento.

- Vácuo: Eficaz para desgaseificação física e remoção de voláteis, prevenindo a oxidação da matriz de alumínio.

- Nitrogênio: Se uma atmosfera de nitrogênio for usada, o gás pode penetrar em poros abertos. Isso desencadeia uma reação exotérmica com o alumínio para formar nitreto de alumínio (AlN), uma fase de reforço que melhora a dureza e a resistência ao desgaste.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a estratégia de sinterização ideal para seus compósitos A357, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a máxima resistência mecânica: Priorize RHS ou SPS para minimizar o crescimento de grãos e alcançar porosidade <1% através de densificação rápida.

- Se o seu foco principal é o estudo da química da interface: Considere a sinterização por prensagem a quente a vácuo, pois os tempos de retenção mais longos permitem uma observação mais clara das camadas de transição de difusão.

- Se o seu foco principal é a dureza superficial e a resistência ao desgaste: Utilize uma atmosfera de nitrogênio durante a sinterização para gerar reforços de nitreto de alumínio (AlN) dispersos.

Ao alavancar o aquecimento interno rápido da sinterização assistida por campo, você garante uma microestrutura densa e de grãos finos que capitaliza totalmente o potencial da metalurgia do pó.

Tabela Resumo:

| Recurso | Aquecimento por Resistência / SPS | Prensagem a Quente Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Interno (Corrente Pulsada) | Elementos de Aquecimento Externos |

| Tempo de Processamento | Minutos | Horas |

| Densificação | Quase total (<1% de porosidade) | Densificação padrão |

| Estrutura de Grãos | Grãos finos (supressão do espessamento) | Potencial para crescimento de grãos |

| Objetivo Principal | Alta resistência mecânica e velocidade | Estudos de interface e difusão |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial dos seus compósitos de matriz de alumínio A357 com nossas soluções de sinterização de ponta. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com tecnologias especializadas de sinterização assistida por campo.

Seja para minimizar o crescimento de grãos através de densificação rápida ou para uma atmosfera personalizada para reforço de AlN, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar seu fluxo de trabalho de metalurgia do pó?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução de sinterização perfeita.

Guia Visual

Referências

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de prensagem a quente a vácuo (VHP) é preferível à fundição por agitação? Alcançar densidade próxima da teórica para compósitos

- Qual o papel de uma prensa a quente a vácuo na consolidação de pós de vidro metálico? Insights de Consolidação de Especialistas

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Qual é a função do revestimento de dissulfeto de molibdênio (MoS2) em moldes durante a sinterização por prensagem a quente a vácuo? Proteja suas amostras e moldes contra danos

- Quais funções essenciais os moldes de grafite desempenham? Papéis Essenciais na Sinterização por Prensagem a Quente a Vácuo de Cerâmicas SiC/ZTA

- Como a moldagem a vácuo contribui para a eficiência de custos na metalurgia? Reduza Desperdício e Custos de Mão de Obra

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste