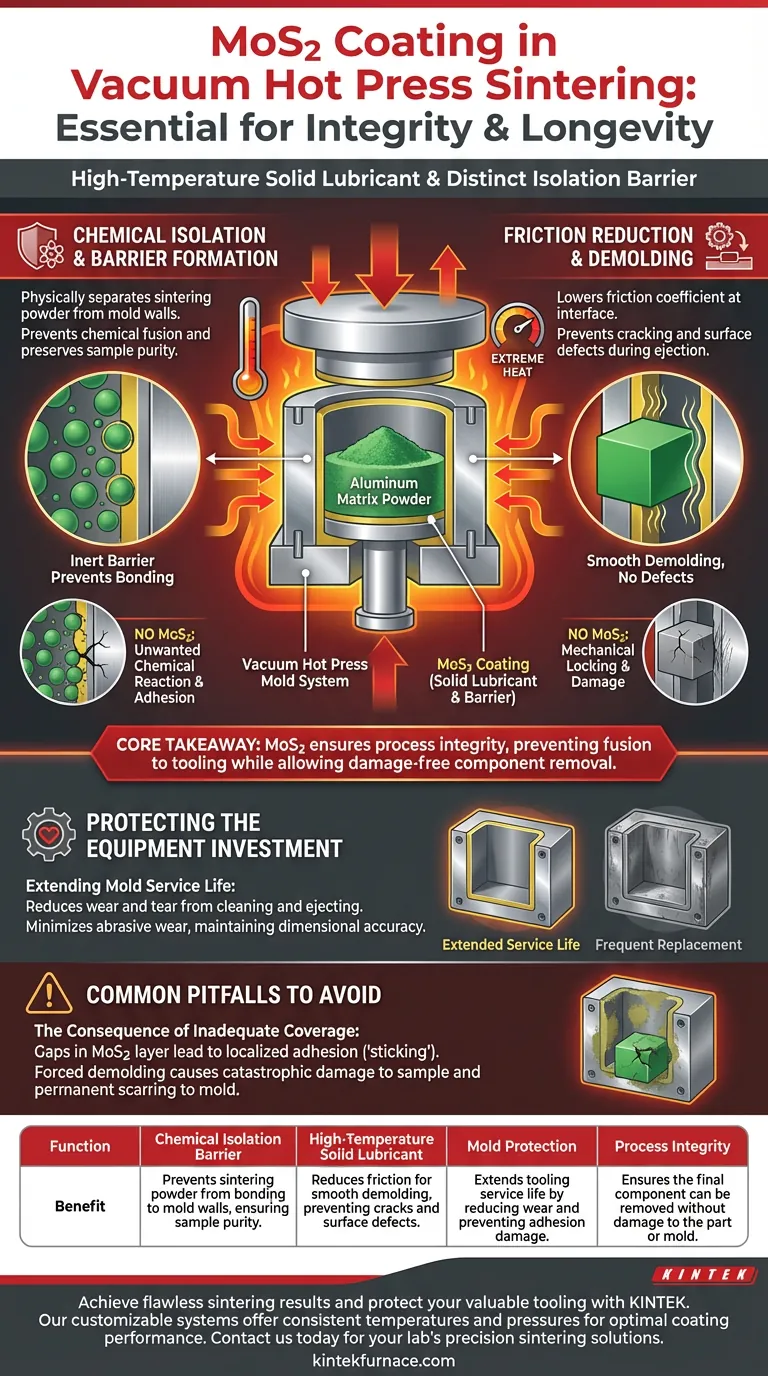

O dissulfeto de molibdênio (MoS2) funciona principalmente como um lubrificante sólido de alta temperatura e uma barreira de isolamento distinta no ambiente de sinterização. Aplicado às paredes internas dos moldes e cabeçotes de prensagem, ele cria um escudo físico que impede que o pó de sinterização se ligue quimicamente ou fisicamente ao molde sob calor e pressão extremos.

Ponto Principal: O MoS2 é essencial para a integridade do processo; ele evita a fusão química da peça com a ferramenta, ao mesmo tempo em que reduz o atrito para garantir que o componente final possa ser removido sem danos.

Os Mecanismos de Proteção

Isolamento Químico e Formação de Barreira

Na sinterização por prensagem a quente a vácuo, altas temperaturas e pressões criam um ambiente propício a reações químicas indesejadas.

O MoS2 atua como uma barreira inerte. Ele separa fisicamente o pó de sinterização — especificamente materiais como pós de matriz de alumínio — das paredes do molde.

Sem esse isolamento, o pó da matriz provavelmente reagiria ou aderiria ao material do molde, comprometendo tanto a pureza da amostra quanto a superfície do molde.

Redução de Atrito e Desmoldagem

Além do isolamento químico, o MoS2 desempenha uma função mecânica crítica como lubrificante sólido.

Durante o processo de sinterização, os materiais se densificam e podem ficar mecanicamente presos à ferramenta.

O revestimento diminui o coeficiente de atrito na interface, garantindo uma desmoldagem suave. Isso permite que a amostra sinterizada seja ejetada de forma limpa, evitando rachaduras ou defeitos de superfície na peça acabada.

Protegendo o Investimento em Equipamentos

Prolongando a Vida Útil do Molde

Moldes usados em prensagem a quente são frequentemente componentes usinados com precisão e caros.

Ao evitar a adesão de pós metálicos, o MoS2 reduz o desgaste associado à limpeza e ejeção de peças presas.

Essa camada protetora efetivamente prolonga a vida útil do molde, reduzindo a frequência de substituição de ferramentas e mantendo a precisão dimensional ao longo do tempo.

Erros Comuns a Evitar

A Consequência de Cobertura Inadequada

O principal risco neste processo é a falha em obter um revestimento uniforme.

Se houver lacunas na camada de MoS2, o pó de matriz de alumínio entrará em contato direto com o molde.

Isso leva à adesão localizada ou "grudamento". Uma vez que a adesão ocorre, a desmoldagem forçada pode causar danos catastróficos à amostra e cicatrizes permanentes na superfície do molde, tornando-o inutilizável para futuros trabalhos de precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso do seu ciclo de sinterização, concentre-se no que você mais precisa proteger com o revestimento.

- Se seu foco principal é a Integridade da Amostra: Garanta uma cobertura completa para evitar reações químicas entre a matriz de alumínio e o molde, o que garante um acabamento de superfície puro.

- Se seu foco principal é a Longevidade do Equipamento: Priorize a reaplicação consistente de MoS2 entre os ciclos para minimizar o desgaste abrasivo e evitar a adesão do pó que degrada a tolerância do molde.

Ao tratar o revestimento de MoS2 como uma etapa crítica do processo, em vez de uma reflexão tardia, você protege tanto o seu produto quanto os seus ativos de ferramentas.

Tabela Resumo:

| Função | Benefício |

|---|---|

| Barreira de Isolamento Químico | Impede a ligação do pó de sinterização às paredes do molde, garantindo a pureza da amostra. |

| Lubrificante Sólido de Alta Temperatura | Reduz o atrito para uma desmoldagem suave, prevenindo rachaduras e defeitos de superfície. |

| Proteção do Molde | Prolonga a vida útil da ferramenta, reduzindo o desgaste e prevenindo danos por adesão. |

| Integridade do Processo | Garante que o componente final possa ser removido sem danos à peça ou ao molde. |

Alcance resultados de sinterização impecáveis e proteja suas valiosas ferramentas. O sistema de forno certo é crucial para aplicar temperaturas e pressões consistentes onde revestimentos como o MoS2 têm um desempenho ideal. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para necessidades exclusivas. Entre em contato conosco hoje mesmo (#ContactForm) para encontrar a solução de forno de alta temperatura perfeita para as aplicações de sinterização de precisão do seu laboratório.

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as características de um forno de sinterização por prensagem a quente? Obtenha Materiais de Alta Densidade com Controle de Precisão

- Como a prensagem a quente a vácuo se compara à brasagem a vácuo e à sinterização? Escolha o Processo Certo para Seus Materiais

- Por que um forno de sinterização a vácuo e prensagem a quente (VHPS) é preferido para ligas de alta entropia AlxCoCrFeNi? Atingir 99% de Densidade

- Como a prensa a vácuo contribui para a melhoria das propriedades do material? Obtenha Materiais Mais Densos e Puros para um Desempenho Superior

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho

- Quais papéis os moldes de grafite de alta pureza e alta resistência desempenham no SPS? Impulsionando a Densificação e a Precisão

- Que indústrias se beneficiaram da tecnologia de prensa a vácuo? Aumente a Pureza e a Resistência na Fabricação

- Por que é necessária uma prensa a vácuo para a sinterização de compósitos de CNT-Al? Otimizar Densidade e Ligação de Interface