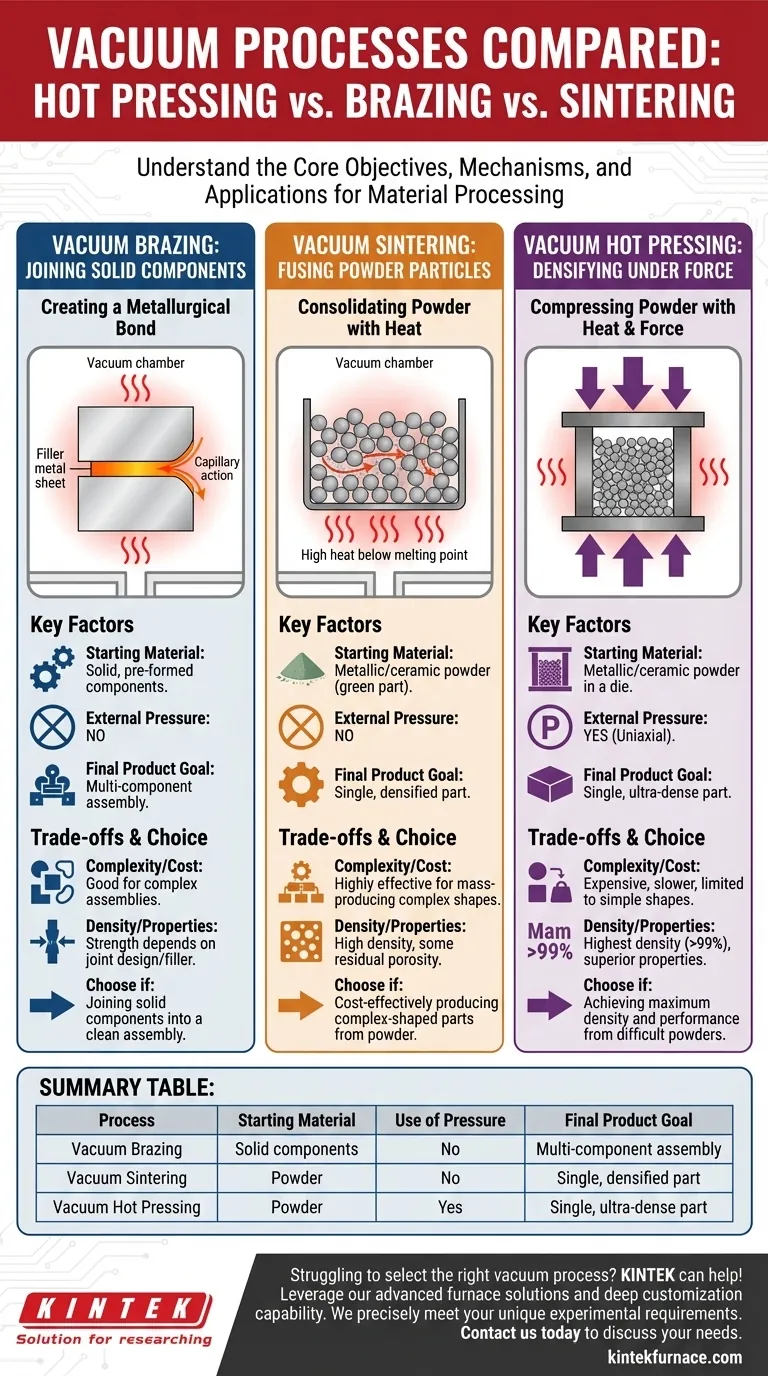

Em sua essência, a prensagem a quente a vácuo, a brasagem a vácuo e a sinterização a vácuo são processos de fabricação fundamentalmente diferentes, projetados para atingir objetivos distintos. A brasagem a vácuo é um processo de união que usa um metal de enchimento para ligar componentes sólidos. Em contraste, tanto a sinterização a vácuo quanto a prensagem a quente a vácuo criam uma peça sólida a partir de um pó, mas a prensagem a quente adiciona pressão externa para forçar o adensamento, enquanto a sinterização depende apenas do calor.

A distinção crítica reside no resultado desejado e no mecanismo usado para alcançá-lo. Sua escolha depende inteiramente se você precisa unir componentes, consolidar um pó com calor ou comprimir um pó com calor e força para alcançar a densidade máxima.

Entendendo o Objetivo Central de Cada Processo

Embora os três processos operem a vácuo para evitar oxidação e contaminação, seus propósitos não se sobrepõem. Cada um manipula materiais em um nível granular ou atômico de maneira única.

Brasagem a Vácuo: Criando uma Ligação Metalúrgica

A brasagem a vácuo é uma técnica de união. Seu único propósito é conectar duas ou mais peças sólidas e separadas em um único conjunto.

O processo envolve colocar um metal de enchimento, que tem um ponto de fusão mais baixo que os componentes base, na junta. Quando aquecido a vácuo, este metal de enchimento derrete, flui para o espaço através da ação capilar e solidifica ao esfriar, criando uma ligação forte, permanente e muitas vezes contínua.

Sinterização a Vácuo: Fundindo Partículas de Pó Juntas

A sinterização a vácuo é um processo de metalurgia do pó usado para criar objetos sólidos a partir de um material em pó sem derretê-lo.

Uma peça "verde", que é um pó levemente compactado, é aquecida a uma temperatura alta abaixo do seu ponto de fusão. Nessa temperatura, os átomos se difundem através das fronteiras das partículas, fazendo com que se fundam. Este processo reduz a porosidade e faz com que a peça encolha e se adense.

Prensagem a Quente a Vácuo: Adensamento Sob Força

A prensagem a quente a vácuo é um processo de consolidação avançado que combina alta temperatura e pressão uniaxial simultaneamente. Assim como a sinterização, começa com um pó.

No entanto, a aplicação de pressão mecânica direta acelera dramaticamente o processo de adensamento. Essa força auxilia no rearranjo das partículas e na deformação plástica, espremendo efetivamente a porosidade. Isso é essencial para materiais que são muito difíceis de adensar apenas por sinterização.

Fatores Diferenciadores Chave

A escolha entre esses métodos fica clara quando você analisa três fatores principais: o uso de pressão, o material de partida e o objetivo do produto final.

O Papel da Pressão Externa

Esta é a distinção mais importante. A prensagem a quente a vácuo é o único processo dos três que usa pressão mecânica externa.

A sinterização depende apenas da energia térmica para impulsionar a difusão atômica. A brasagem depende da ação capilar para distribuir um metal de enchimento fundido. A pressão na prensagem a quente supera a resistência do material ao adensamento, tornando-a ideal para aplicações de alto desempenho.

Forma do Material de Partida

O estado do material no início do processo dita o método.

- Brasagem a Vácuo: Começa com dois ou mais componentes sólidos e pré-formados.

- Sinterização a Vácuo: Começa com um pó metálico ou cerâmico, muitas vezes pré-formado em um formato.

- Prensagem a Quente a Vácuo: Começa com um pó metálico ou cerâmico colocado dentro de um molde.

O Objetivo do Produto Final

A função pretendida do produto final é um indicador claro do processo necessário.

- Brasagem resulta em um conjunto de múltiplos componentes (por exemplo, uma pá de turbina unida a um disco).

- Sinterização resulta em uma peça única e adensada criada a partir de um pó (por exemplo, uma engrenagem ou um implante médico).

- Prensagem a Quente resulta em uma peça única e ultradensa criada a partir de um pó (por exemplo, um bloco de cerâmica avançada ou um alvo de sputtering).

Entendendo os Compromissos

Cada processo traz seu próprio conjunto de vantagens e limitações relacionadas a custo, complexidade e desempenho.

Complexidade Geométrica e Custo

A sinterização a vácuo é altamente eficaz para a produção em massa de peças complexas de forma quase líquida, o que minimiza o pós-processamento e o custo em escala.

A prensagem a quente a vácuo é tipicamente mais cara e muito mais lenta. Como a pressão é aplicada ao longo de um único eixo, geralmente é limitada à produção de formas simples como discos, blocos e cilindros.

Densidade e Propriedades Atingíveis

A prensagem a quente a vácuo atinge consistentemente as maiores densidades finais, muitas vezes excedendo 99% da densidade teórica do material. Essa ausência de porosidade leva a propriedades mecânicas superiores, como resistência e dureza.

Embora a sinterização a vácuo possa produzir peças altamente densas, alguma porosidade residual é comum. A resistência de uma junta brasada depende inteiramente do design da junta e das propriedades do metal de enchimento.

Como Escolher o Processo Certo

Sua decisão deve ser guiada pelo requisito de engenharia específico que você precisa cumprir.

- Se seu foco principal for unir componentes sólidos em um conjunto limpo e forte: A brasagem a vácuo é a escolha correta e única para esta tarefa.

- Se seu foco principal for produzir peças de formato complexo a partir de um pó de forma econômica: A sinterização a vácuo é o padrão da indústria para este objetivo.

- Se seu foco principal for atingir a densidade máxima e o desempenho mecânico a partir de um pó, especialmente com materiais difíceis de sinterizar: A prensagem a quente a vácuo é a ferramenta necessária, apesar de suas limitações geométricas.

Em última análise, selecionar o processo térmico correto envolve casar o mecanismo com seu material e objetivo final.

Tabela Resumo:

| Processo | Material de Partida | Uso de Pressão | Objetivo do Produto Final |

|---|---|---|---|

| Brasagem a Vácuo | Componentes Sólidos | Não | Conjunto de Múltiplos Componentes |

| Sinterização a Vácuo | Pó | Não | Peça Única Adensada |

| Prensagem a Quente a Vácuo | Pó | Sim | Peça Única Ultradensa |

Com dificuldades para selecionar o processo a vácuo correto para seus materiais? A KINTEK pode ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, quer você precise unir componentes, consolidar pós ou atingir a densidade máxima. Contate-nos hoje para discutir como nossas soluções personalizadas podem melhorar sua eficiência e desempenho de fabricação!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?