Em essência, uma prensa a vácuo melhora as propriedades do material criando um ambiente altamente controlado onde o calor e a pressão podem funcionar de forma mais eficaz. Este processo elimina simultaneamente defeitos internos como poros e previne a contaminação da atmosfera, resultando num produto final mais denso, puro e estruturalmente uniforme com características mecânicas, térmicas e eletrónicas aprimoradas.

A percepção crítica é que o vácuo não é meramente um espaço vazio; é um componente ativo do processo. Ele purifica o material removendo gases e prevenindo a oxidação, permitindo que a pressão e o calor aplicados atinjam um nível de densificação e integridade estrutural que é impossível numa atmosfera padrão.

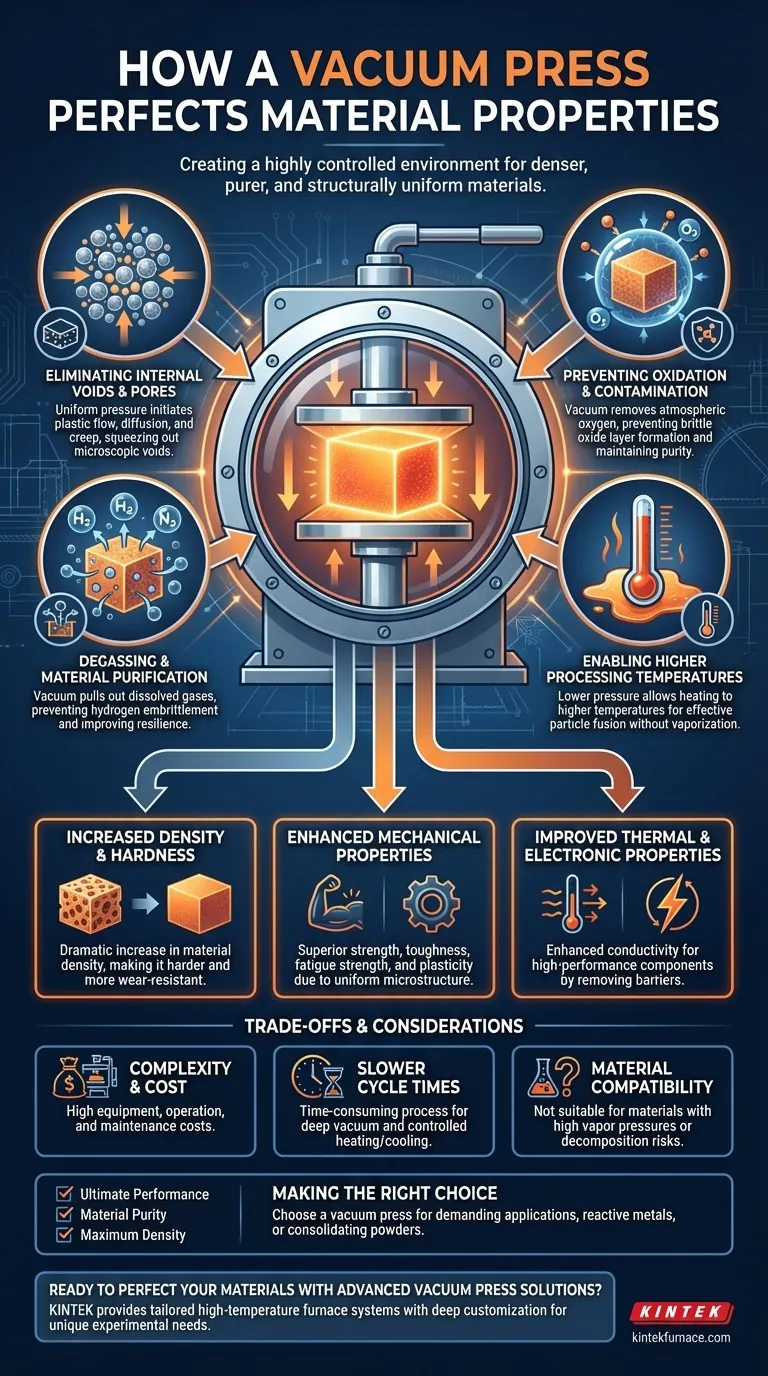

Os Mecanismos Centrais: Como o Vácuo e a Pressão Transformam Materiais

Para entender os benefícios, devemos primeiro examinar os distintos papéis que o ambiente de vácuo e a pressão física desempenham. Eles trabalham em conjunto para reengenhar fundamentalmente o material de dentro para fora.

Eliminando Vazios e Poros Internos

Em altas temperaturas, os materiais tornam-se mais maleáveis. A imensa e uniforme pressão aplicada pela prensa inicia o fluxo plástico, a difusão e a fluência.

Esses mecanismos forçam o material a mover-se para espaços vazios, espremendo fisicamente os vazios e poros microscópicos que são fraquezas inerentes em muitos materiais crus ou parcialmente processados.

Prevenindo a Oxidação e a Contaminação

Muitos materiais avançados, especialmente metais e certas cerâmicas, reagem prontamente com o oxigénio em altas temperaturas. Isso forma camadas de óxido quebradiças que comprometem a integridade.

Um ambiente de vácuo remove o oxigénio atmosférico, prevenindo essas reações prejudiciais. Isso garante que a superfície e a química interna do material permaneçam puras, o que é crítico para propriedades como resistência e condutividade.

Degaseificação e Purificação de Materiais

Além de prevenir novas contaminações, o vácuo limpa ativamente o material. Ele extrai gases dissolvidos, particularmente os nocivos como o hidrogénio, da estrutura interna do material.

A remoção do hidrogénio previne um fenómeno conhecido como fragilização por hidrogénio, que pode reduzir severamente a tenacidade e a plasticidade de um metal. Este passo de degaseificação resulta num material mais resiliente e confiável.

Permitindo Temperaturas de Processamento Mais Altas

Sob pressão atmosférica normal, alguns materiais vaporizariam ou "ferveriam" antes de atingir a temperatura ideal para sinterização ou densificação.

Ao diminuir drasticamente a pressão, o vácuo permite que esses materiais sejam aquecidos a temperaturas muito mais altas. Isso permite que amoleçam ou derretam ligeiramente, permitindo que a pressão aplicada funda as partículas de forma muito mais eficaz.

O Resultado: Melhorias Mensuráveis nas Propriedades dos Materiais

A combinação desses mecanismos leva a aprimoramentos tangíveis e significativos num espectro de características do material.

Aumento da Densidade e Dureza

O resultado mais direto da eliminação de poros é um aumento dramático na densidade do material. Um material mais denso é inerentemente mais duro e mais resistente ao desgaste e à abrasão, pois há menos pontos fracos para iniciar fraturas ou deformações.

Propriedades Mecânicas Aprimoradas

Uma microestrutura uniforme, livre de vazios e inclusões de óxido, possui resistência mecânica superior. Isso se traduz em melhor tenacidade, resistência à fadiga e plasticidade. O componente final pode suportar maior tensão e deformação antes de falhar.

Propriedades Térmicas e Eletrónicas Melhoradas

Vazios e impurezas atuam como barreiras ao fluxo de calor e eletricidade. Ao criar um material mais denso, puro e uniforme, uma prensa a vácuo melhora a condutividade térmica e elétrica, tornando-o ideal para componentes eletrónicos de alto desempenho ou aplicações de gestão de calor.

Compreendendo as Vantagens e Considerações

Embora poderoso, o processo de prensa a quente a vácuo não é uma solução universal. Envolve vantagens e desvantagens específicas que devem ser ponderadas em relação aos seus benefícios.

Complexidade e Custo do Processo

Os sistemas de prensa a quente a vácuo são significativamente mais complexos e caros para adquirir, operar e manter do que os fornos atmosféricos convencionais. A necessidade de bombas de vácuo robustas, vedantes e sistemas de controlo aumenta os custos indiretos.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo, aquecer a câmara, aplicar pressão e arrefecer sob condições controladas é um processo demorado. Para a fabricação de alto volume de peças menos críticas, o tempo de ciclo pode ser uma desvantagem significativa.

Compatibilidade de Materiais

Embora versátil, o processo não é adequado para todos os materiais. Materiais com altas pressões de vapor ou componentes que podem decompor-se sob vácuo podem não ser candidatos apropriados para este tipo de processamento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma prensa a vácuo depende do nível de desempenho exigido do componente final.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: Use uma prensa a vácuo para eliminar os defeitos microscópicos que são os pontos de partida para a falha do material em aplicações exigentes como aeroespacial ou implantes médicos.

- Se o seu foco principal é a pureza do material: Use uma prensa a vácuo para processar metais reativos (como titânio) ou para materiais eletrónicos onde mesmo uma pequena oxidação degradaria o desempenho.

- Se o seu foco principal é atingir a densidade máxima: Use uma prensa a vácuo para consolidar metais em pó, compósitos ou cerâmicas numa forma sólida e não porosa que é impossível de alcançar de outra forma.

Em última análise, escolher usar uma prensa a vácuo é uma decisão de engenharia deliberada para criar materiais que não são apenas formados, mas fundamentalmente aperfeiçoados.

Tabela Resumo:

| Mecanismo | Benefício Chave |

|---|---|

| Elimina vazios e poros | Aumenta a densidade e a dureza |

| Previne a oxidação e a contaminação | Aprimora a pureza e a resistência mecânica |

| Degaseifica materiais | Melhora a tenacidade e a confiabilidade |

| Permite temperaturas de processamento mais altas | Aumenta a condutividade térmica e elétrica |

Pronto para aperfeiçoar os seus materiais com soluções avançadas de prensa a vácuo? A KINTEK utiliza pesquisa e desenvolvimento excecionais e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura personalizados. A nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Contacte-nos hoje para aprimorar as propriedades dos seus materiais e alcançar um desempenho superior nas suas aplicações!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio