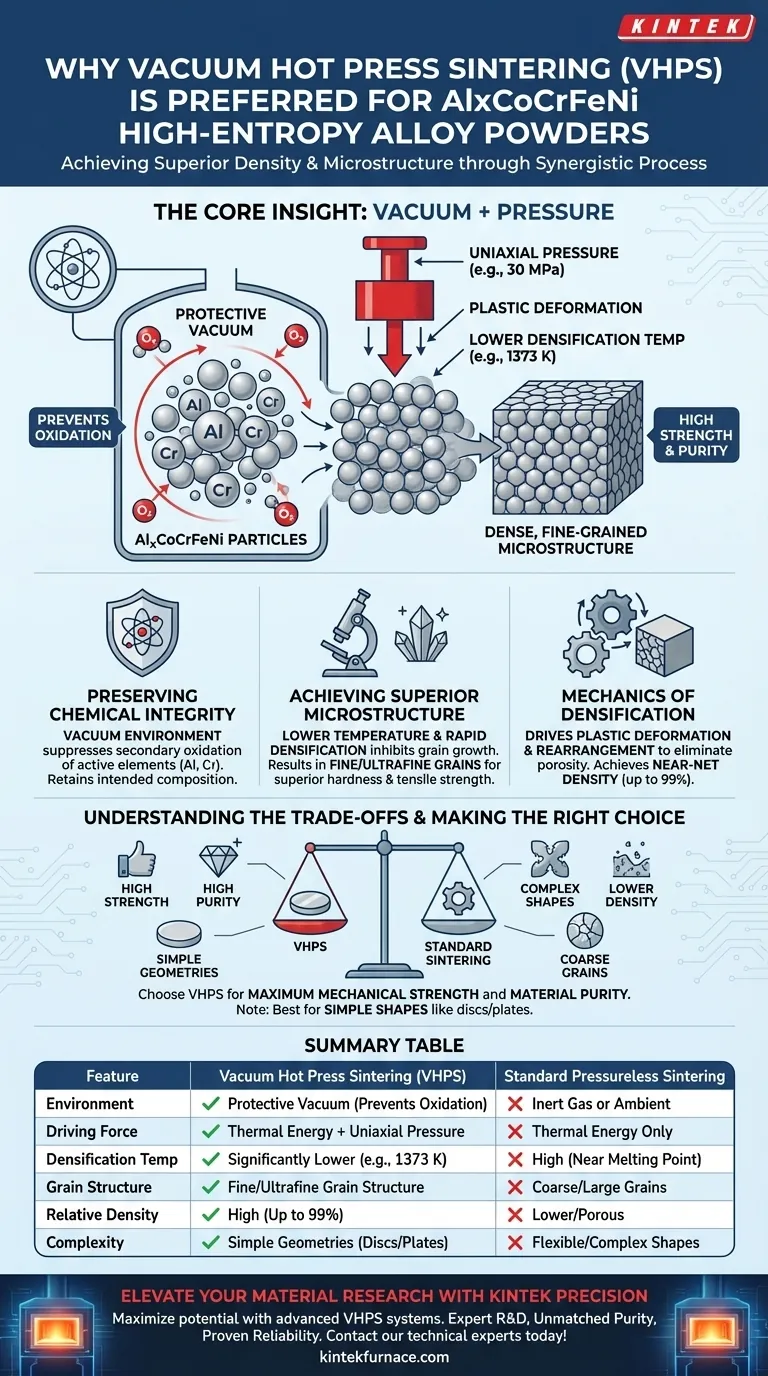

A sinterização a vácuo e prensagem a quente (VHPS) é preferida para o processamento de ligas de alta entropia AlxCoCrFeNi porque integra de forma única um ambiente de vácuo protetor com alta temperatura e pressão uniaxial simultâneas. Essa combinação permite a densificação de pós reativos em temperaturas significativamente mais baixas do que seus pontos de fusão (por exemplo, 1373 K), prevenindo a oxidação de elementos ativos como Alumínio e Cromo, ao mesmo tempo que inibe o crescimento excessivo de grãos.

A Ideia Central: A vantagem distinta do VHPS reside em sua abordagem sinérgica; o vácuo protege a química da liga, enquanto a pressão mecânica força a densificação através da deformação plástica. Isso alcança uma microestrutura de grãos finos e altamente densa que é difícil de replicar com métodos padrão de sinterização sem pressão ou fundição.

Preservando a Integridade Química

Prevenindo a Oxidação Secundária

O sistema de ligas AlxCoCrFeNi contém elementos altamente ativos, especificamente Alumínio (Al) e Cromo (Cr).

Em ambientes de sinterização padrão, esses elementos são propensos à oxidação rápida, o que degrada as propriedades mecânicas do material.

O ambiente de vácuo de um forno VHPS suprime efetivamente essa oxidação secundária, garantindo que o material a granel final retenha sua composição química e pureza pretendidas.

Alcançando Microestrutura Superior

Reduzindo a Temperatura de Densificação

A sinterização padrão depende fortemente da energia térmica para induzir a difusão, exigindo temperaturas extremamente altas para remover poros.

O VHPS utiliza pressão uniaxial (por exemplo, 30 MPa) para forçar mecanicamente as partículas a se unirem.

Este mecanismo assistido por pressão reduz significativamente a temperatura necessária para a densificação, permitindo que o processo ocorra bem abaixo do ponto de fusão.

Inibindo o Crescimento de Grãos

Altas temperaturas e longos tempos de permanência em processos padrão levam inevitavelmente a grãos grosseiros e grandes, o que pode reduzir a resistência do material.

Como o VHPS facilita a densificação rápida em temperaturas mais baixas, ele efetivamente inibe o crescimento excessivo de grãos.

O resultado é um material a granel com uma estrutura de grãos finos ou até mesmo ultrafinos, o que contribui diretamente para dureza e resistência à tração superiores.

A Mecânica da Densificação

Impulsionando a Deformação Plástica

A aplicação de pressão mecânica contínua força as partículas do pó a sofrerem deformação plástica e rearranjo.

Essa compressão física quebra as pontes entre as partículas e preenche os vazios que a energia térmica sozinha poderia deixar para trás.

Eliminando Porosidade

O VHPS promove o creep por difusão e a ligação por difusão atômica de forma mais eficaz do que os métodos sem pressão.

Isso permite que o material atinja densidade próxima da teórica (até 99%), eliminando efetivamente a porosidade e os defeitos de fundição frequentemente encontrados em processos de fusão, como a fusão por arco.

Compreendendo os Compromissos

Limitações Geométricas

Embora o VHPS produza propriedades de material superiores, a dependência da pressão uniaxial restringe a complexidade das formas que você pode produzir.

A força é aplicada em uma direção, tornando este método mais adequado para geometrias simples como discos, placas ou cilindros, em vez de componentes complexos em 3D.

Taxa de Produção

O VHPS é tipicamente um processo em batelada, o que significa que geralmente tem uma taxa de produção menor em comparação com métodos de sinterização contínua.

Os tempos de ciclo, embora mais curtos do que alguns métodos sem pressão, ainda limitam as capacidades de produção em massa de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está decidindo entre VHPS e outros métodos de consolidação para ligas AlxCoCrFeNi, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é resistência mecânica: Escolha VHPS para alavancar o fortalecimento por grãos finos e alta densidade para máxima dureza e propriedades de tração.

- Se o seu foco principal é pureza do material: Escolha VHPS para utilizar o ambiente de vácuo, que é crucial para prevenir a oxidação de Alumínio e Cromo.

- Se o seu foco principal é geometria complexa: Pode ser necessário considerar métodos alternativos, pois o VHPS é limitado a formas simples devido à aplicação de pressão uniaxial.

O VHPS oferece o equilíbrio ideal de densidade, pureza e controle microestrutural para ligas de alta entropia de alto desempenho.

Tabela Resumo:

| Característica | Sinterização a Vácuo e Prensagem a Quente (VHPS) | Sinterização Padrão Sem Pressão |

|---|---|---|

| Ambiente | Vácuo Protetor (Previne Oxidação) | Gás Inerte ou Ambiente |

| Força Motriz | Energia Térmica + Pressão Uniaxial | Apenas Energia Térmica |

| Temp. de Densificação | Significativamente Mais Baixa (por exemplo, 1373 K) | Alta (Próximo ao Ponto de Fusão) |

| Estrutura de Grãos | Estrutura de Grãos Finos/Ultrafinos | Grãos Grosseiros/Grandes |

| Densidade Relativa | Alta (Até 99%) | Baixa/Porosa |

| Complexidade | Geometrias Simples (Discos/Placas) | Formas Flexíveis/Complexas |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Maximize o potencial de suas ligas de alta entropia AlxCoCrFeNi com os sistemas avançados de Sinterização a Vácuo e Prensagem a Quente da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas da ciência de materiais moderna.

Por que escolher a KINTEK?

- Personalização Especializada: Soluções de forno personalizadas para necessidades únicas de laboratório e industriais.

- Pureza Incomparável: Alcance densidade próxima da teórica sem o risco de oxidação.

- Confiabilidade Comprovada: Confiável por pesquisadores líderes para aplicações de laboratório de alta temperatura.

Pronto para transformar seu fluxo de trabalho de metalurgia do pó? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades específicas e obter um orçamento personalizado!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais indústrias comumente usam fornos de prensa a quente? Desbloqueie o Desempenho Superior do Material

- Qual é a função de um molde rígido na prensagem a quente a vácuo? Domine a precisão estrutural em compósitos em camadas

- Quais são os componentes chave de um sistema de prensa a vácuo? Peças Essenciais para Pressão Uniforme e Precisão

- Quais são as vantagens de usar equipamentos de sinterização por prensagem a quente? Otimizar o desempenho do compósito SiC/Cu-Al2O3

- Quais vantagens técnicas um sistema de Sinterização por Plasma de Faísca (SPS) oferece para cerâmicas de TiB2? Desbloqueie Resistência Superior

- Como o equipamento de prensagem a quente a vácuo aprimora a qualidade da matriz de ferramentas de diamante através da melhoria da molhabilidade? Desbloqueie a retenção superior de diamantes

- Sinterização por Prensagem a Quente a Vácuo vs. Fundição Assistida por Ultrassom para Compósitos de CNT/Al: Escolhendo o Método Certo

- Qual é o propósito da reação in-situ/prensagem a quente para alvos de (Ti0.95Nb0.05)3SiC2? Alcançar revestimentos de alta densidade