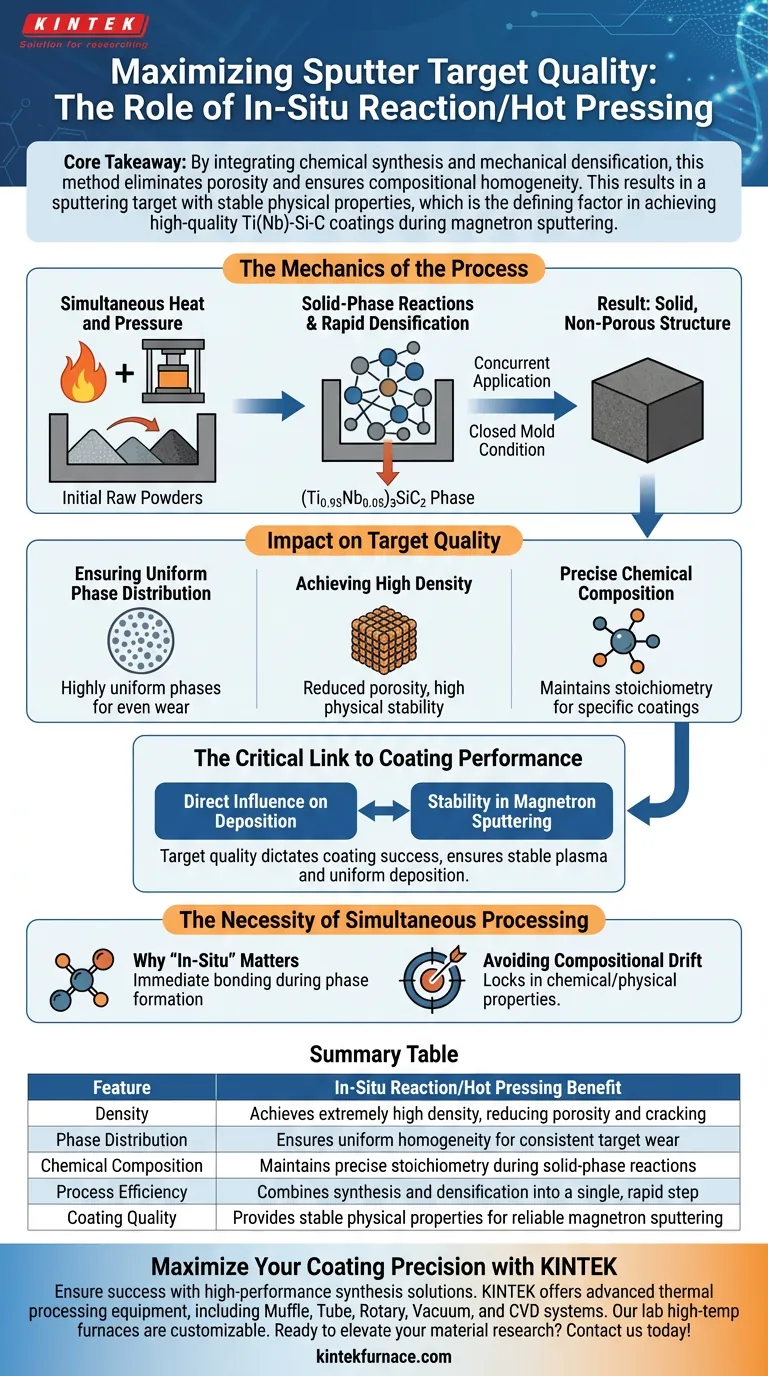

O principal propósito do uso do método de reação in-situ/prensagem a quente é sintetizar um alvo a granel que possua altíssima densidade e distribuição de fase uniforme. Ao aplicar alta temperatura e pressão simultaneamente dentro de um molde fechado, esta técnica força os pós brutos a sofrerem reações de fase sólida e densificação rápida em uma única etapa, criando um material fonte de alta qualidade para pulverização.

Ponto Principal Ao integrar síntese química e densificação mecânica, este método elimina a porosidade e garante a homogeneidade composicional. Isso resulta em um alvo de pulverização com propriedades físicas estáveis, que é o fator definidor para alcançar revestimentos de Ti(Nb)-Si-C de alta qualidade durante a pulverização por magnetron.

A Mecânica do Processo

Calor e Pressão Simultâneos

A característica definidora deste método é a aplicação concorrente de energia térmica e força mecânica. Em vez de sinterizar um pó pré-reagido, o processo utiliza pós brutos iniciais colocados dentro de um molde fechado.

Reações de Fase Sólida

Sob estas condições extremas, os pós iniciais sofrem uma reação "in-situ". Isso significa que a transformação química na fase específica (Ti0.95Nb0.05)3SiC2 ocorre diretamente durante o processo de consolidação, em vez de antes.

Densificação Rápida

A pressão externa aplicada durante a fase de reação impulsiona o material a se densificar rapidamente. Isso efetivamente fecha vazios e poros que poderiam permanecer no material a granel, resultando em uma estrutura sólida e não porosa.

Impacto na Qualidade do Alvo

Garantindo a Distribuição Uniforme de Fases

Como a reação ocorre em um ambiente fechado e controlado sob pressão, o material resultante atinge uma distribuição altamente uniforme de fases. Essa homogeneidade é crucial para garantir que o alvo se desgaste uniformemente durante o uso.

Alcançando Alta Densidade

O processo de densificação rápida cria um material a granel com altíssima densidade. Um alvo denso é essencial para a estabilidade física, reduzindo o risco de rachaduras ou geração de partículas durante o processo de pulverização de alta energia.

Composição Química Precisa

A natureza de molde fechado do processo ajuda a manter a estequiometria. O método garante que o alvo final retenha a composição química precisa de (Ti0.95Nb0.05)3SiC2 necessária para a aplicação específica de revestimento.

A Ligação Crítica com o Desempenho do Revestimento

Influência Direta na Deposição

A qualidade do alvo de pulverização é a variável upstream que dita o sucesso downstream. A estabilidade e a composição do alvo influenciam diretamente a qualidade da deposição do revestimento final de Ti(Nb)-Si-C.

Estabilidade na Pulverização por Magnetron

Para que a pulverização por magnetron funcione efetivamente, o alvo deve ter propriedades físicas estáveis. O método de prensagem a quente fornece a integridade estrutural e a consistência composicional necessárias para manter um plasma estável e uma taxa de deposição uniforme.

A Necessidade de Processamento Simultâneo

Por que "In-Situ" Importa

Separar as etapas de reação e densificação pode frequentemente levar a impurezas ou menor densidade. Ao forçar a reação *enquanto* pressiona, o material se liga em um nível fundamental assim que a fase é formada.

Evitando Deriva Composicional

Se a densidade for baixa ou a distribuição de fase for desigual, o processo de pulverização se torna imprevisível. Este método é especificamente empregado para fixar as propriedades químicas e físicas, prevenindo variações que degradariam o desempenho do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua preparação de revestimento de Ti(Nb)-Si-C, considere como a síntese do alvo se alinha com seus requisitos específicos:

- Se o seu foco principal é a consistência do revestimento: Confie neste método para fornecer um alvo com distribuição de fase uniforme, garantindo que a camada depositada corresponda ao projeto químico pretendido.

- Se o seu foco principal é a estabilidade do processo: Priorize alvos feitos via prensagem a quente para garantir alta densidade, o que previne a degradação do alvo e garante um comportamento estável na pulverização por magnetron.

O método de reação in-situ/prensagem a quente não é apenas uma etapa de fabricação; é uma medida de garantia de qualidade que garante que o alvo de pulverização sirva como uma base confiável para sistemas de revestimento avançados.

Tabela Resumo:

| Recurso | Benefício da Reação In-Situ/Prensagem a Quente |

|---|---|

| Densidade | Alcança altíssima densidade, reduzindo porosidade e rachaduras |

| Distribuição de Fases | Garante homogeneidade uniforme para desgaste consistente do alvo |

| Composição Química | Mantém estequiometria precisa durante reações de fase sólida |

| Eficiência do Processo | Combina síntese e densificação em uma única etapa rápida |

| Qualidade do Revestimento | Fornece propriedades físicas estáveis para pulverização por magnetron confiável |

Maximize a Precisão do Seu Revestimento com a KINTEK

Garanta o sucesso da sua preparação de revestimento de Ti(Nb)-Si-C com soluções de síntese de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de equipamentos avançados de processamento térmico, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de reação in-situ e densificação.

Pronto para elevar sua pesquisa de materiais? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Como o sistema de controle de temperatura de alta precisão de um forno de sinterização influencia a microestrutura de nano-cobre?

- Como a prensagem a quente (Hot Pressing) se compara à prensagem isostática a quente (HIP)? Escolha o Processo Certo para os Seus Materiais

- Como funciona uma prensa a quente a vácuo? Desbloqueie Densidade e Pureza Superiores do Material

- Qual é a função de aplicar pressão axial durante a sinterização por prensagem a quente? Alcançar compósitos metálicos de alta densidade

- Por que é necessária uma prensa a vácuo para a sinterização de compósitos de CNT-Al? Otimizar Densidade e Ligação de Interface

- O que é prensagem a quente e o que ela envolve? Desbloqueie Densidade e Resistência Superiores do Material

- Por que um sistema de sinterização a alto vácuo é necessário para SPS de Al2O3-TiC? Desbloqueie Densidade e Dureza Máximas

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material