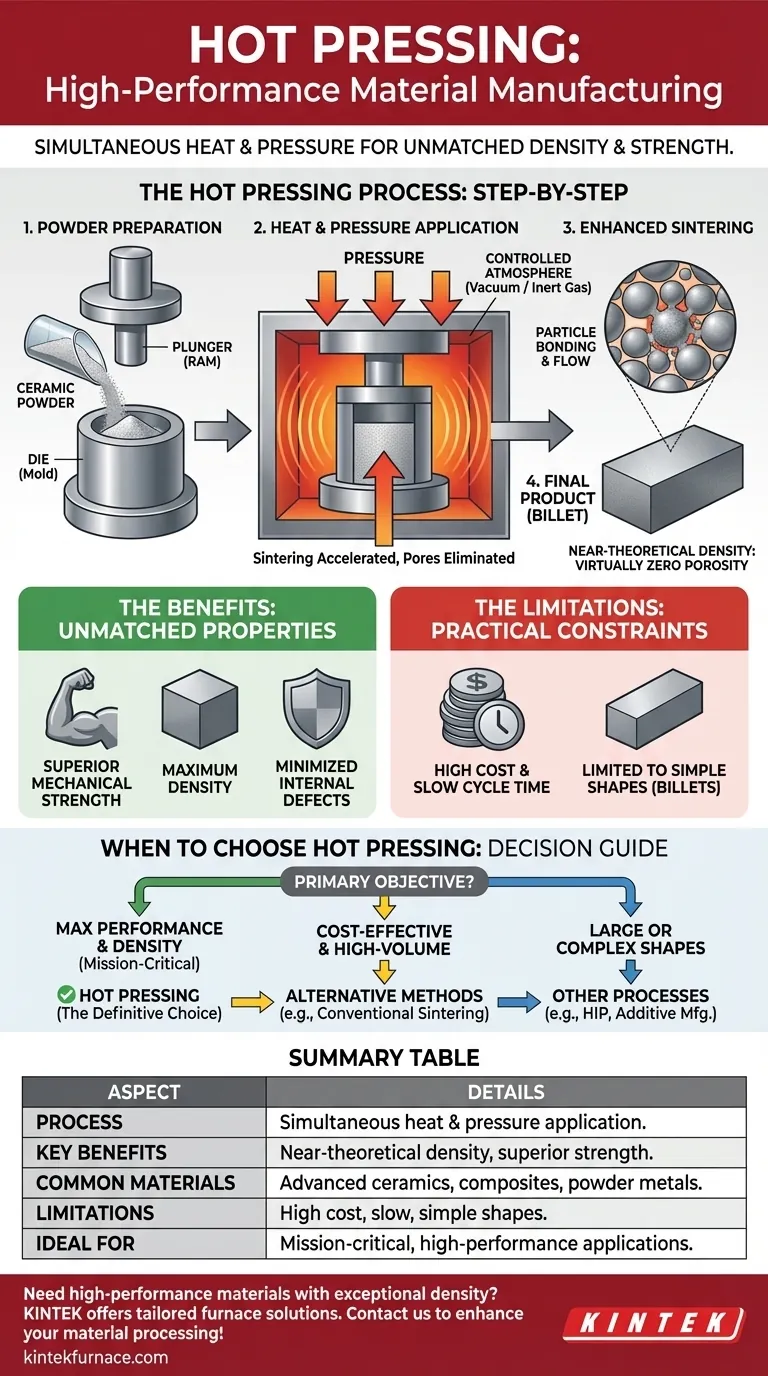

Em sua essência, a prensagem a quente é uma técnica de fabricação de alto desempenho que aplica simultaneamente alta temperatura e imensa pressão a um material. Essa combinação força as partículas do material a se fundirem, criando um produto final que é excepcionalmente denso e forte. É utilizada principalmente para materiais avançados como cerâmicas e compósitos, onde os defeitos internos devem ser minimizados.

O verdadeiro valor da prensagem a quente reside na sua capacidade de atingir densidade quase teórica e propriedades mecânicas superiores. Isso é conseguido aplicando pressão durante a fase de aquecimento e sinterização, um resultado que o calor por si só não consegue produzir.

Como a Prensagem a Quente Funciona Fundamentalmente

Para entender por que a prensagem a quente é escolhida para aplicações críticas, é essencial observar a sinergia entre seus dois componentes principais: calor e pressão.

O Princípio Central: Aplicação Simultânea

A sinterização tradicional usa calor para unir partículas de material, mas isso pode deixar pequenos vazios ou poros. A prensagem a quente resolve isso adicionando pressão mecânica ao mesmo tempo. O calor torna o material maleável, enquanto a pressão força fisicamente as partículas a se unirem, eliminando vazios.

O Processo Passo a Passo

O processo começa colocando uma forma em pó do material em um molde robusto, geralmente feito de grafite ou um compósito cerâmico, chamado de matriz. Um êmbolo, ou carneiro, é então usado para aplicar pressão. O conjunto inteiro é aquecido em um ambiente controlado, frequentemente um vácuo ou uma atmosfera de gás inerte, para evitar a oxidação em altas temperaturas.

O Papel da Sinterização Aprimorada

À medida que a temperatura aumenta, as partículas do material começam a se ligar, um processo conhecido como sinterização. A pressão aplicada acelera drasticamente esse processo e o torna mais eficaz. Ela ajuda a quebrar quaisquer contaminantes de superfície nas partículas de pó e facilita o fluxo do material, fechando os poros que de outra forma ficariam presos.

Alcançando a Densidade Quase Teórica

O objetivo final é atingir uma densidade o mais próxima possível do máximo teórico do material. Isso significa criar uma peça sólida com virtualmente porosidade interna zero. A microestrutura densa e livre de vazios resultante da prensagem a quente leva diretamente a uma resistência mecânica, dureza e propriedades térmicas e elétricas superiores. O produto final é frequentemente uma forma simples, como um disco ou bloco, chamado de lingote, que é então usinado em suas dimensões finais.

Compreendendo as Desvantagens

A prensagem a quente é uma ferramenta poderosa, mas não é uma solução universal. Seus benefícios são equilibrados por limitações práticas significativas.

O Benefício: Propriedades de Material Incomparáveis

Para aplicações onde o desempenho é inegociável, a prensagem a quente é frequentemente a única opção. Ela produz materiais com a maior densidade e resistência mecânica possíveis, minimizando o risco de falha originada de poros ou defeitos internos.

A Limitação: Custo e Tempo de Ciclo

O equipamento de prensagem a quente é especializado e caro. O processo também é relativamente lento, pois envolve aquecer e resfriar o grande conjunto da matriz. Isso o torna inadequado para fabricação de alto volume e baixo custo.

A Limitação: Restrições de Forma e Tamanho

A geometria da peça final é limitada pela forma da matriz. Criar formas complexas é difícil e caro, e o tamanho geral é limitado pela capacidade da prensa. É por isso que é frequentemente usado para produzir lingotes simples para usinagem subsequente.

Quando Escolher a Prensagem a Quente

Sua escolha de usar a prensagem a quente depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é o método superior para criar componentes de missão crítica a partir de cerâmicas avançadas, compósitos ou pós metálicos onde a porosidade é um ponto de falha.

- Se o seu foco principal é a produção econômica e de alto volume: Métodos alternativos como sinterização convencional, fundição sob pressão ou moldagem por injeção de metal são muito mais econômicos e rápidos.

- Se o seu foco principal é criar peças grandes ou geometricamente complexas: Você deve investigar outros processos, como prensagem isostática a quente (HIP) ou fabricação aditiva, que oferecem maior liberdade de design.

Em última análise, a prensagem a quente é a escolha definitiva quando a integridade e o desempenho do material não podem ser comprometidos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplicação simultânea de calor e pressão para fundir partículas de material |

| Principais Benefícios | Atinge densidade quase teórica, resistência mecânica superior e porosidade mínima |

| Materiais Comuns | Cerâmicas avançadas, compósitos, pós metálicos |

| Limitações | Alto custo, tempo de ciclo lento, limitado a formas e tamanhos simples |

| Ideal Para | Aplicações de missão crítica onde desempenho e densidade são primordiais |

Precisa de materiais de alto desempenho com densidade e resistência excepcionais? Na KINTEK, aproveitamos nossa avançada P&D e fabricação interna para fornecer soluções personalizadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e muito mais. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processamento de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais