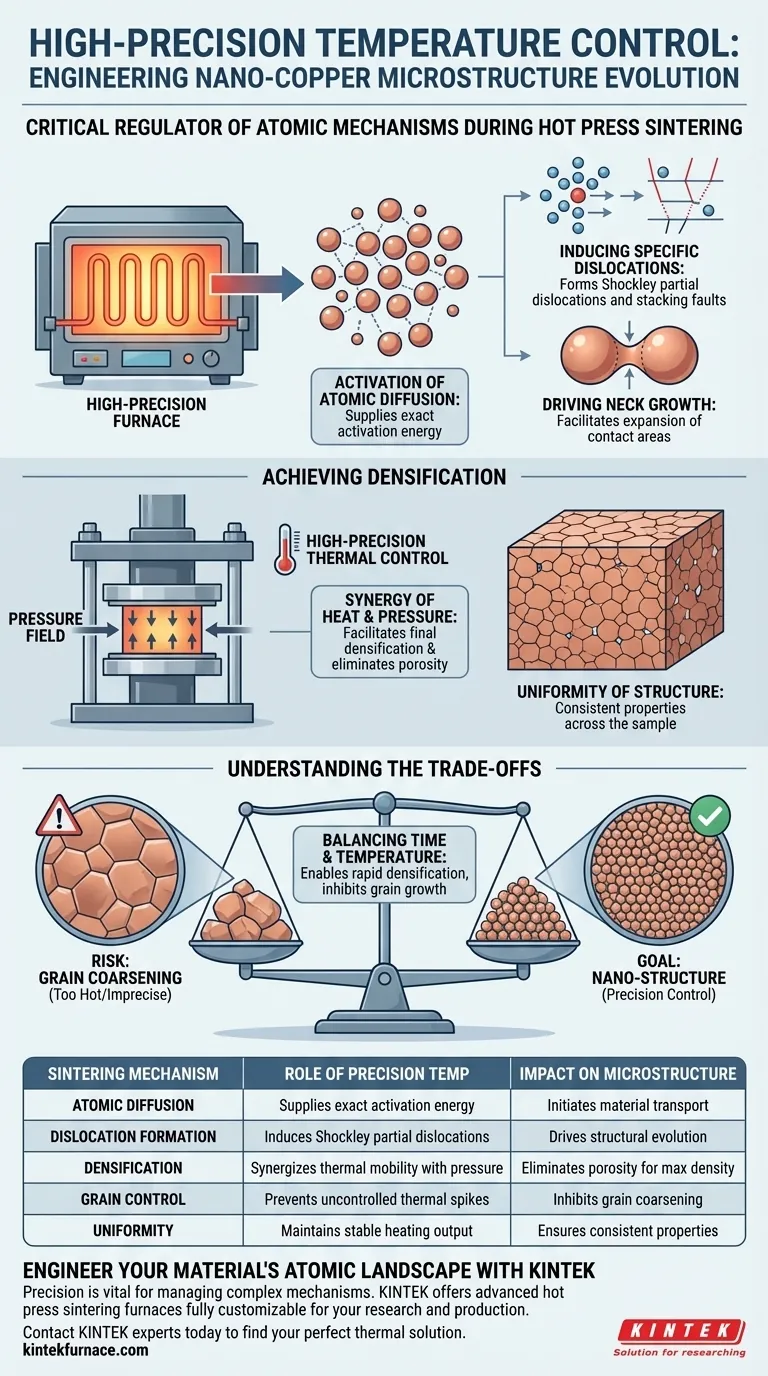

O controle de temperatura de alta precisão atua como o regulador crítico dos mecanismos atômicos durante a sinterização de nano-cobre. Ele garante a entrega da energia de ativação exata necessária para induzir defeitos atômicos específicos — nomeadamente, discordâncias parciais de Shockley e falhas de empilhamento — que são os principais impulsionadores da ligação de partículas e da densificação.

Ao manter um ambiente térmico estável, o sistema cria as condições precisas necessárias para a difusão atômica e o deslizamento de discordâncias. Isso permite a expansão rápida das áreas de contato entre as partículas (crescimento de pescoços) enquanto previne picos térmicos descontrolados que destroem as estruturas em nanoescala.

Os Mecanismos da Evolução da Microestrutura

Ativação da Difusão Atômica

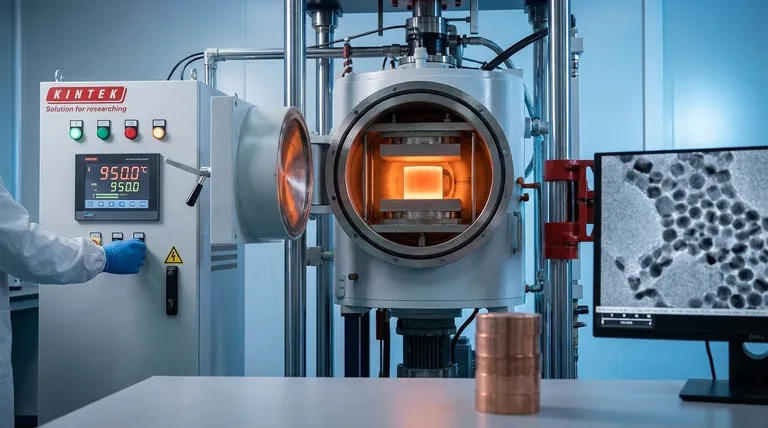

Um forno de alta precisão fornece um ambiente estável de alta temperatura, essencial para superar a barreira de energia das reações em estado sólido.

Essa estabilidade térmica fornece energia de ativação suficiente aos átomos de cobre. Uma vez atingido esse limiar de energia, os mecanismos de difusão atômica e deslizamento de discordâncias são ativados, permitindo o início do transporte de material.

Indução de Tipos Específicos de Discordâncias

A qualidade do controle de temperatura influencia diretamente o tipo de defeitos cristalinos formados.

Especificamente, a entrada térmica precisa induz a formação de discordâncias parciais de Shockley e falhas de empilhamento. De acordo com análises técnicas, esses defeitos específicos dominam as fases iniciais da sinterização, em vez de deformação aleatória ou caótica.

Impulsionando o Crescimento de Pescoços

A evolução da microestrutura é visível através da interação das partículas de cobre.

As discordâncias e falhas de empilhamento geradas pelo ambiente térmico facilitam o crescimento dos pescoços de contato entre partículas. Essa expansão da área de contato é a manifestação física do processo de sinterização, unindo as lacunas entre nano-partículas individuais.

Alcançando a Densificação

A Sinergia de Calor e Pressão

Em um sistema de sinterização por prensagem a quente, a temperatura não atua isoladamente.

O controle térmico de alta precisão facilita o processo final de densificação juntamente com o campo de pressão aplicado. Enquanto a pressão força as partículas a se unirem, a mobilidade atômica induzida termicamente garante que elas se liguem quimicamente e eliminem a porosidade.

Uniformidade da Estrutura

Flutuações de temperatura podem levar a sinterização desigual ou defeitos localizados.

O sistema de monitoramento, utilizando sensores e controladores de feedback, garante que a saída do elemento de aquecimento corresponda exatamente ao valor definido. Essa consistência é vital para manter uma microestrutura uniforme em toda a amostra de cobre.

Compreendendo os Compromissos

O Risco de Crescimento de Grãos

Embora altas temperaturas sejam necessárias para a densificação, elas representam uma ameaça específica aos nanomateriais: o crescimento de grãos.

Se o controle de temperatura desviar para cima ou carecer de precisão, ele aciona reações de recristalização e crescimento excessivo de grãos. Isso converte a estrutura "nano" desejável em uma microestrutura grosseira, degradando as propriedades mecânicas do compósito final.

Equilibrando Tempo e Temperatura

Um sistema de prensagem a quente a vácuo utiliza a precisão para equilibrar esses fatores concorrentes.

Ao permitir a densificação rápida nas temperaturas mais baixas eficazes, o sistema inibe o crescimento de grãos. O controle de alta precisão é o que permite aos operadores caminhar na linha tênue entre ligação insuficiente (muito frio) e a perda da nanoestrutura (muito quente).

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a sinterização de nano-cobre, você deve alinhar sua estratégia térmica com seus alvos de desempenho de material.

- Se o seu foco principal é Densidade Máxima: Priorize a estabilidade térmica para garantir a geração contínua de discordâncias parciais de Shockley para a eliminação de vazios.

- Se o seu foco principal é Manter a Nanoestrutura: Utilize o controle de precisão para minimizar a temperatura e a duração da sinterização para inibir estritamente o crescimento de grãos.

O controle de temperatura de alta precisão não se trata apenas de aquecimento; trata-se de aplicar energia cirurgicamente para projetar a paisagem atômica do seu material.

Tabela Resumo:

| Mecanismo de Sinterização | Papel do Controle de Temperatura de Alta Precisão | Impacto na Microestrutura |

|---|---|---|

| Difusão Atômica | Fornece energia de ativação exata | Inicia o transporte de material e a ligação de partículas |

| Formação de Discordâncias | Induz discordâncias parciais de Shockley | Impulsiona o crescimento de pescoços e a evolução estrutural |

| Densificação | Sinergiza a mobilidade térmica com a pressão | Elimina a porosidade para máxima densidade do material |

| Controle de Grãos | Previne picos térmicos descontrolados | Inibe o crescimento grosseiro de grãos para manter a estrutura em nanoescala |

| Uniformidade | Mantém a saída estável do elemento de aquecimento | Garante propriedades consistentes em toda a amostra |

Projete a Paisagem Atômica do Seu Material com a KINTEK

A precisão é a diferença entre um nanomaterial de alto desempenho e um experimento falho. Na KINTEK, entendemos que o controle de temperatura de alta precisão é vital para gerenciar mecanismos atômicos complexos como discordâncias parciais de Shockley e inibição do crescimento de grãos.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, incluindo fornos de sinterização por prensagem a quente de alto desempenho. Nossas soluções de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção, garantindo que você alcance a máxima densificação enquanto preserva nanoestruturas críticas.

Pronto para elevar sua ciência de materiais? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Como o ambiente de vácuo facilita a densificação de cerâmicas de ZnS? Desbloqueie o Sinterização Líquida de Alto Desempenho

- Qual é a função principal de uma prensa de comprimidos plana no CSP? Alcançar a densificação de alta pressão para cerâmicas de CaF2

- Por que a pressão da prensa a quente a vácuo deve ser ajustada para o espaçamento das fibras de SiC? Otimizar Compósitos de Matriz de Titânio

- Quais são as características da sinterização por ultra-alta pressão para cerâmicas? Atingir cerâmicas densas e de grão fino

- Qual é a necessidade de manter um ambiente de alto vácuo durante a sinterização do AZ31? Prevenir Oxidação e Porosidade

- Por que um forno de sinterização a vácuo e prensagem a quente (VHPS) é preferido para ligas de alta entropia AlxCoCrFeNi? Atingir 99% de Densidade

- Quais funções um molde de grafite desempenha? Desbloqueie a Densificação Superior na Prensagem a Quente a Vácuo