Em sua essência, a sinterização por ultra-alta pressão é uma técnica de processamento de materiais que usa pressão extrema — centenas de milhares de atmosferas — para forjar rapidamente pós cerâmicos em um estado denso e sólido. Este processo atinge uma microestrutura de grão fino e pode até mesmo alterar a estrutura cristalina fundamental de um material, revelando propriedades únicas que são impossíveis de obter por métodos de sinterização convencionais.

A sinterização por ultra-alta pressão não deve ser vista apenas como uma versão aprimorada do aquecimento convencional. É uma ferramenta especializada que usa força física imensa para criar novos estados de materiais, possibilitando o desenvolvimento de cerâmicas de próxima geração com desempenho sem precedentes.

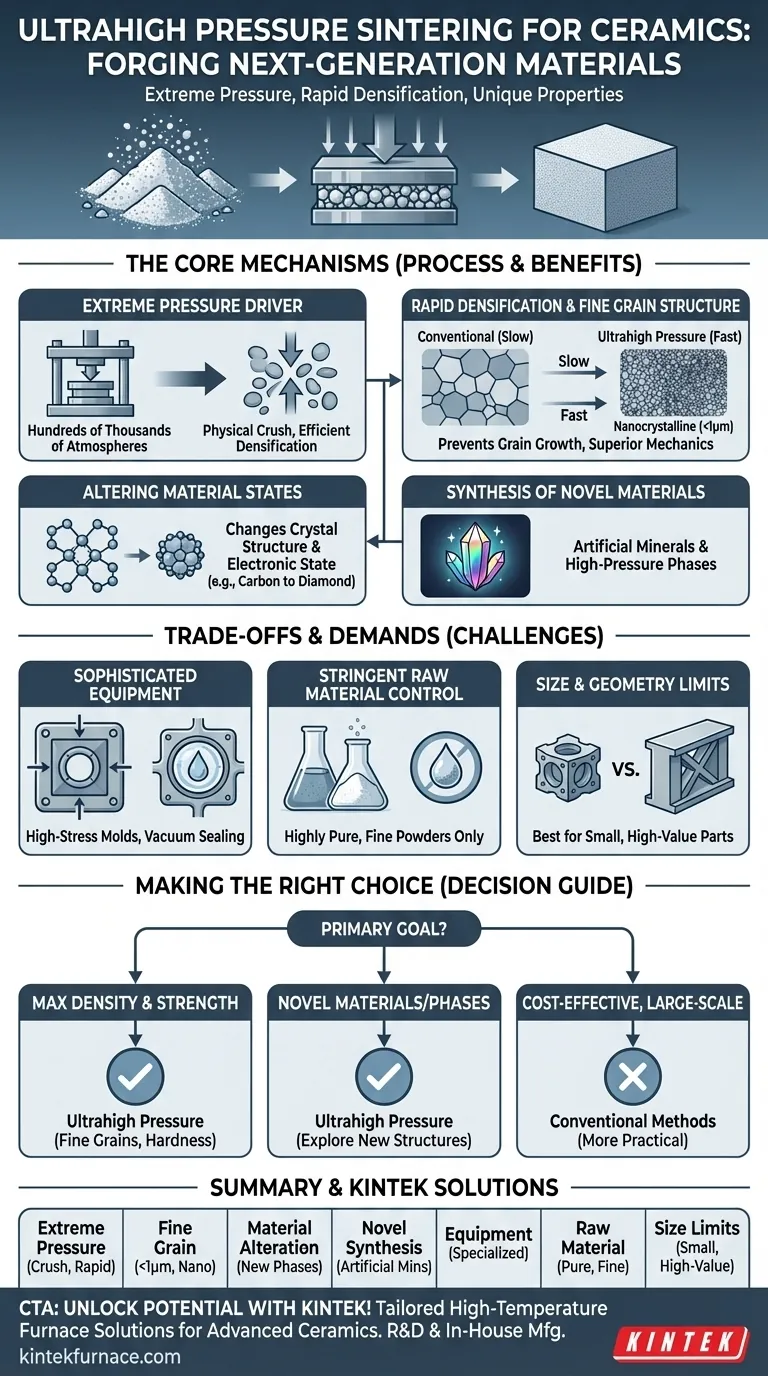

Os Mecanismos Centrais da Sinterização por Ultra-Alta Pressão

Para entender por que este método é usado, devemos observar como a pressão extrema altera fundamentalmente o processo de sinterização. Ele vai além da simples difusão e ligação de partículas para compelir fisicamente o adensamento.

Pressão Extrema Como Força Motriz

Sinterizar a "centenas de milhares de atmosferas" significa aplicar uma pressão que é ordens de magnitude maior do que a prensagem a quente convencional. Essa força imensa esmaga fisicamente as partículas, eliminando vazios e poros com incrível eficiência. Esta pressão mecânica torna-se o motor dominante do adensamento, muito mais do que a energia térmica sozinha.

Adensamento Rápido e Estruturas de Grão Fino

Uma vantagem chave deste processo é a sua velocidade. Como a pressão é muito eficaz na eliminação da porosidade, a densidade total pode ser alcançada muito rapidamente. Este ciclo rápido impede o crescimento de grãos, um problema comum na sinterização mais lenta e de alta temperatura, onde pequenos grãos se fundem em grãos maiores. O resultado é uma microestrutura nanocristalina ou de grão fino (tipicamente com grãos menores que 1 micrômetro), altamente desejável, que é fundamental para propriedades mecânicas superiores.

Alterando Estados Fundamentais do Material

Talvez a característica mais única da ultra-alta pressão seja sua capacidade de alterar a estrutura cristalina e o estado eletrônico de um material. Assim como a pressão pode transformar carbono em diamante, ela pode forçar os átomos em uma cerâmica a um arranjo mais compacto e, muitas vezes, totalmente novo. Isso cria uma nova fase do material com propriedades distintas.

Síntese de Novos Materiais

Esta capacidade de induzir transições de fase permite a síntese de materiais que não podem ser formados à pressão atmosférica. Isso inclui a criação de minerais artificiais e outras fases de alta pressão com características eletrônicas, ópticas ou mecânicas únicas, abrindo portas para a descoberta de materiais.

Entendendo os Compromissos e Demandas

Os resultados excepcionais da sinterização por ultra-alta pressão vêm com desafios técnicos e custos significativos. Não é uma solução universalmente aplicável.

Requisitos de Equipamento Sofisticado

Gerar e conter pressões tão extremas requer equipamentos altamente especializados e caros. Os moldes devem ser feitos de materiais avançados capazes de suportar estresse imenso sem deformar ou falhar. Além disso, uma tecnologia de selagem a vácuo precisa é essencial para evitar o aprisionamento de gás, o que criaria defeitos na peça final.

Controle Rigoroso de Matéria-Prima

O processo é altamente sensível aos materiais de partida. Para alcançar resultados ótimos, deve-se usar pós de matéria-prima extremamente finos e de alta pureza. Quaisquer impurezas podem criar pontos fracos, e tamanhos de partículas inconsistentes podem levar a um adensamento incompleto. Isso aumenta o custo geral e a complexidade do fluxo de trabalho de fabricação.

Limitações de Tamanho e Geometria

As pressões imensas envolvidas impõem limites práticos ao tamanho e à complexidade dos componentes que podem ser produzidos. As câmaras de pressão e os conjuntos de moldes são caros e difíceis de escalar, tornando este método mais adequado para a produção de peças menores e de alto valor, em vez de grandes componentes estruturais.

Fazendo a Escolha Certa Para Seu Objetivo

Decidir se deve usar a sinterização por ultra-alta pressão depende inteiramente se os requisitos de desempenho final justificam a complexidade e o custo.

- Se seu foco principal é atingir densidade e resistência máximas: Este método é incomparável para criar cerâmicas quase sem defeitos com estruturas de grão excepcionalmente finas, o que se traduz diretamente em dureza e tenacidade superiores.

- Se seu foco principal é desenvolver novos materiais ou fases: Use a ultra-alta pressão para explorar novas estruturas cristalinas e sintetizar compostos que não podem ser formados sob condições convencionais.

- Se seu foco principal é produção em larga escala e custo-benefício: A sinterização convencional ou a prensagem a quente são quase sempre escolhas mais práticas devido aos altos custos de equipamento e às limitações de escalabilidade dos sistemas de ultra-alta pressão.

Ao alavancar a pressão extrema, este método vai além da simples consolidação para remodelar fundamentalmente os materiais em um nível atômico para desempenho máximo.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Pressão Extrema | Aplica centenas de milhares de atmosferas para esmagar partículas, impulsionando o adensamento rápido. |

| Estrutura de Grão Fino | Previne o crescimento de grãos, resultando em microestruturas nanocristalinas ou de grão fino (<1 μm). |

| Alteração do Estado do Material | Altera a estrutura cristalina e os estados eletrônicos, possibilitando novas fases e propriedades. |

| Síntese de Novos Materiais | Cria minerais artificiais e fases de alta pressão com características únicas. |

| Requisitos de Equipamento | Necessita de moldes especializados e caros e selagem a vácuo para contenção de alta pressão. |

| Controle da Matéria-Prima | Exige pós finos e de alta pureza para evitar defeitos e garantir o adensamento ideal. |

| Limites de Tamanho e Geometria | Mais adequado para peças pequenas e de alto valor devido a desafios de escalabilidade e custos elevados. |

Desbloqueie o potencial da sinterização por ultra-alta pressão para suas aplicações em cerâmica avançada com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se seu objetivo é densidade máxima, estruturas de grão fino ou síntese de novos materiais, a KINTEK fornece equipamentos confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes