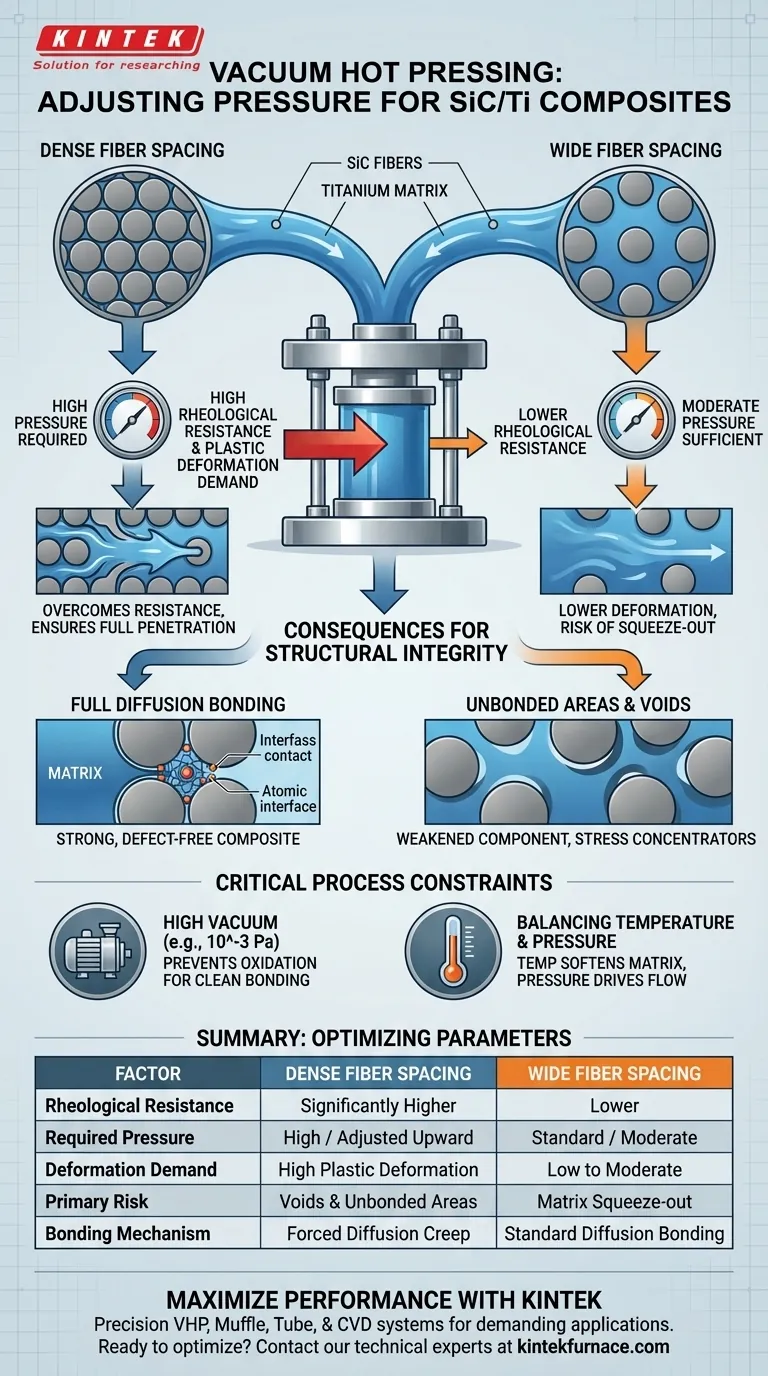

O espaçamento das fibras dita diretamente a pressão hidráulica necessária para obter um compósito de matriz de titânio reforçado com fibras de SiC sem defeitos. À medida que a distância entre as fibras diminui, a matriz de titânio encontra uma resistência ao fluxo significativamente maior, necessitando de um ajuste ascendente na pressão para impulsionar o material para esses espaços intersticiais mais apertados.

Principal Conclusão: O espaçamento menor das fibras cria canais mais estreitos que aumentam drasticamente a resistência reológica contra a matriz de titânio. Pressão mais alta é estritamente necessária para superar essa resistência e induzir a deformação plástica necessária, garantindo que a matriz penetre completamente nas lacunas e elimine a formação de vazios.

A Física do Fluxo da Matriz e da Consolidação

Superando a Resistência Reológica

Quando as fibras de SiC são dispostas densamente, o espaçamento entre elas se estreita. Essa redução no espaço cria uma barreira física que restringe o movimento da folha da matriz.

Essa restrição resulta em maior resistência reológica, o que significa que o material resiste ao fluxo. Você não pode usar configurações de pressão padrão para arranjos densos porque a força será insuficiente para superar esse aumento de atrito e resistência.

Impulsionando a Deformação Plástica

Para preencher essas lacunas estreitas, a folha da matriz de titânio deve sofrer mudanças significativas de forma. Esse processo é conhecido como deformação plástica.

A matriz deve ser fisicamente espremida de uma forma de folha sólida para os intrincados vazios entre as fibras. O espaçamento mais apertado exige um maior grau dessa deformação, que só pode ser alcançado aplicando maior pressão mecânica através do sistema hidráulico.

Consequências para a Integridade Estrutural

Prevenindo Áreas Não Ligadas

O principal risco de não ajustar a pressão é a criação de áreas não ligadas. Se a pressão for muito baixa para a densidade específica da fibra, a matriz criará uma ponte sobre as fibras sem fluir até o fundo da lacuna.

Isso deixa vazios ou "sombras" dentro do compósito. Esses vazios atuam como concentradores de tensão e enfraquecem o componente final.

Facilitando a Ligação por Difusão

A pressão faz mais do que apenas mover o material; ela cria a intimidade necessária para a ligação. O processo de Prensa a Quente a Vácuo (VHP) depende do escoamento por difusão para fundir a matriz e as fibras.

Ao aumentar a pressão em arranjos densos, você garante que a matriz crie contato total com a superfície da fibra. Esse contato é um pré-requisito para a difusão atômica que cria uma forte ligação física entre o metal e o reforço.

Restrições Críticas do Processo e Compromissos

O Papel do Ambiente de Vácuo

Embora a pressão impulsione o fluxo, ela não pode ter sucesso sem um ambiente imaculado. O alto vácuo (por exemplo, 10^-3 Pa) é essencial para prevenir a oxidação da matriz de titânio quimicamente ativa.

Se o ambiente não for mantido em alto vácuo, o oxigênio reage com o titânio. Mesmo com alta pressão, superfícies oxidadas falharão em se ligar efetivamente, tornando o ajuste de pressão inútil.

Equilibrando Temperatura e Pressão

Alta pressão funciona sinergicamente com alta temperatura. As temperaturas elevadas (geralmente entre 870°C e 950°C para consolidação de titânio) amolecem a matriz, tornando-a mais fácil de deformar.

No entanto, depender apenas da temperatura para melhorar o fluxo é arriscado devido ao potencial crescimento de grãos ou degradação das fibras. Portanto, a pressão mecânica permanece a alavanca principal para gerenciar espaçamentos de fibras difíceis.

Otimizando Parâmetros de Processo para Densidade

Para garantir a consolidação bem-sucedida de seus compósitos de SiC/Titânio, avalie sua arquitetura de fibra antes de definir seus parâmetros de VHP.

- Se seu foco principal é um Arranjo Denso de Fibras: Aumente significativamente a pressão hidráulica para superar a alta resistência reológica e forçar a matriz em lacunas intersticiais apertadas.

- Se seu foco principal é a Eliminação de Defeitos: Priorize os ajustes de pressão para garantir deformação plástica suficiente, prevenindo a formação de vazios e áreas não ligadas.

- Se seu foco principal é a Qualidade Interfacial: Mantenha um alto vácuo juntamente com seus ajustes de pressão para garantir que a ligação por difusão ocorra em superfícies limpas e sem óxidos.

Corresponder corretamente seus parâmetros de pressão ao seu espaçamento de fibra é o método mais eficaz para garantir um compósito totalmente denso e estruturalmente sólido.

Tabela Resumo:

| Fator | Espaçamento Denso de Fibras | Espaçamento Largo de Fibras |

|---|---|---|

| Resistência Reológica | Significativamente Maior | Menor |

| Pressão Necessária | Alta / Ajustada para Cima | Padrão / Moderada |

| Demanda de Deformação | Alta Deformação Plástica | Baixa a Moderada |

| Risco Principal | Vazios e Áreas Não Ligadas | Extrusão da Matriz |

| Mecanismo de Ligação | Escoamento por Difusão Forçada | Ligação por Difusão Padrão |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é crítica ao lidar com a reologia complexa do titânio reforçado com SiC. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas líderes na indústria de Prensa a Quente a Vácuo (VHP), Mufla, Tubo e CVD projetados para as aplicações aeroespaciais e industriais mais exigentes. Nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos específicos de pressão e vácuo, garantindo consolidação sem defeitos e integridade estrutural superior.

Pronto para otimizar sua fabricação de compósitos?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens de usar bigornas WC-Co em UHP-SPS? Desbloqueie Pressões de Sinterização Extremas e Densidade de Materiais

- Por que o grafite de alta resistência é selecionado para prensagem a quente a vácuo de ligas termoelétricas? Especialista em Alta Temperatura

- Como a pressão mecânica de um Forno de Prensagem a Quente a Vácuo melhora a densidade do compósito? Eleve o Desempenho Hoje

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- O que é prensagem a quente e o que ela envolve? Desbloqueie Densidade e Resistência Superiores do Material

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Qual problema específico o ambiente de vácuo dentro de um forno de Prensagem a Quente a Vácuo aborda? Parar a oxidação de A356/SiCp

- O que é uma máquina de prensa a vácuo? Obtenha Laminação e Densificação Perfeitas e Sem Vazios