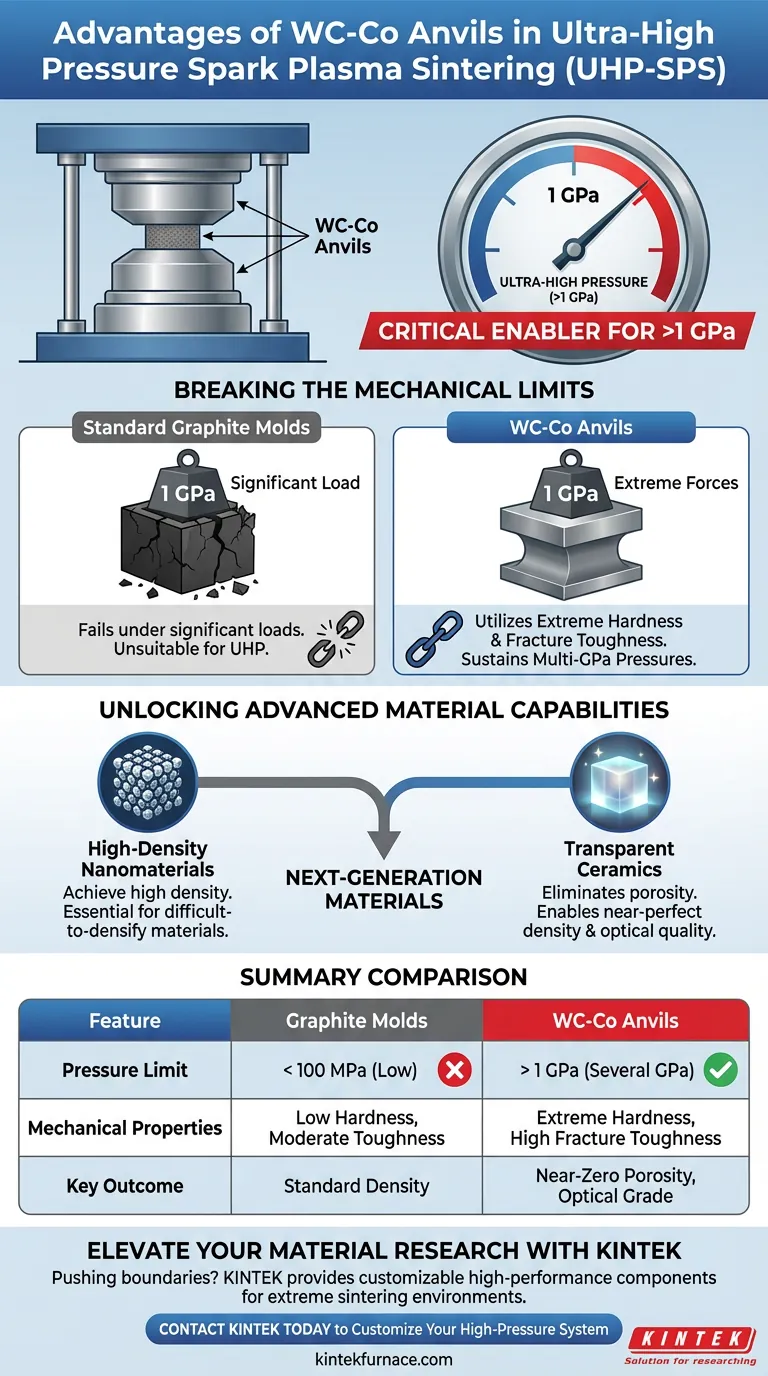

As bigornas de Carboneto de Tungstênio-Cobalto (WC-Co) são o facilitador crítico para operar em faixas de pressão superiores a 1 GPa. Em ambientes de Sinterização por Plasma de Faísca de Ultra-Alta Pressão (UHP-SPS), os moldes de grafite padrão não possuem a capacidade de suporte de carga necessária. O WC-Co fornece a integridade estrutural necessária para suportar essas forças extremas sem falhas.

Enquanto os moldes de grafite tradicionais falham sob cargas significativas, as bigornas de WC-Co utilizam dureza extrema e tenacidade à fratura para sustentar pressões de vários GPa, desbloqueando a capacidade de fabricar nanomateriais de alta densidade e cerâmicas transparentes.

Superando os Limites Mecânicos da Sinterização

Quebrando a Barreira de 1 GPa

Operações de sinterização padrão frequentemente utilizam grafite, mas este material atinge um teto de desempenho rígido.

O grafite simplesmente não possui a capacidade de suporte de carga necessária para aplicações de Ultra-Alta Pressão (UHP).

Quando seu processo requer pressões estáticas superiores a 1 GPa, a utilização de WC-Co não é apenas uma vantagem; é uma necessidade mecânica.

Propriedades Essenciais do Material

A eficácia do WC-Co nesses ambientes decorre de duas características físicas específicas: dureza extrema e tenacidade à fratura.

Essas propriedades permitem que as bigornas mantenham sua forma e integridade estrutural sob cargas de vários GPa.

Sem essa combinação de tenacidade e dureza, a bigorna provavelmente se deformaria ou fraturaria durante o ciclo de sinterização.

Desbloqueando Capacidades Avançadas de Materiais

Fabricação de Nanomateriais de Alta Densidade

A principal vantagem de sustentar pressões tão altas é o efeito sobre o material que está sendo sinterizado.

As bigornas de WC-Co permitem a aplicação de força suficiente para atingir alta densidade em nanomateriais.

Essa capacidade é essencial para pesquisadores e engenheiros que trabalham com materiais difíceis de densificar usando faixas de pressão padrão.

Produção de Cerâmicas Transparentes

A transparência em cerâmicas depende estritamente da eliminação da porosidade e da obtenção de densidade quase perfeita.

As pressões extremas facilitadas pelas bigornas de WC-Co são necessárias para forçar os materiais a esse estado livre de vazios.

Consequentemente, o WC-Co é a tecnologia habilitadora para a produção de componentes cerâmicos transparentes.

Compreendendo as Restrições Operacionais

O Limiar de Suporte de Carga

A decisão de usar WC-Co é definida pelas limitações da alternativa: grafite.

Os usuários devem reconhecer que o grafite é inadequado para UHP-SPS porque não pode suportar a carga necessária.

Portanto, o "trade-off" é operacional: para acessar o regime acima de 1 GPa, você é forçado a abandonar o grafite em favor da resiliência mecânica superior do WC-Co.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do material de bigorna correto é determinada estritamente pela sua pressão alvo e pelos requisitos microestruturais do seu produto final.

- Se o seu foco principal é a aplicação de pressão extrema: Você deve utilizar WC-Co para garantir estabilidade estrutural e segurança em pressões estáticas superiores a 1 GPa.

- Se o seu foco principal é a qualidade óptica ou densidade: Utilize bigornas de WC-Co para gerar a força necessária para produzir nanomateriais totalmente densos e cerâmicas transparentes.

Ao substituir o grafite por Carboneto de Tungstênio-Cobalto, você preenche a lacuna entre a sinterização padrão e a criação de materiais de alto desempenho de próxima geração.

Tabela Resumo:

| Característica | Moldes de Grafite | Bigornas WC-Co |

|---|---|---|

| Limite de Pressão | Tipicamente < 100 MPa | Superior a 1 GPa (Vários GPa) |

| Dureza | Baixa | Extremamente Alta |

| Tenacidade à Fratura | Moderada/Baixa | Alta |

| Aplicação Principal | Sinterização Padrão | UHP-SPS & Nanomateriais |

| Resultado Chave | Densidade Padrão | Porosidade Próxima de Zero/Grau Óptico |

Eleve Sua Pesquisa de Materiais com a KINTEK

Você está expandindo os limites da ciência dos materiais? A KINTEK fornece os componentes de alto desempenho necessários para ambientes de sinterização extremos. Apoiados por P&D especializado e fabricação de precisão, oferecemos sistemas Muffle, Tube, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis às suas especificações de pesquisa exclusivas.

Não deixe que os limites do equipamento restrinjam sua inovação. Esteja você desenvolvendo cerâmicas transparentes ou nanomateriais de alta densidade, nossa equipe técnica está pronta para projetar uma solução para você.

Entre em Contato com a KINTEK Hoje Mesmo para Personalizar Seu Sistema de Alta Pressão

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que a prensagem a quente é ideal para aplicações críticas em indústrias como aeroespacial e automotiva? Alcance Densidade e Confiabilidade Incomparáveis de Componentes

- Quais são as vantagens de usar vácuo ou atmosfera protegida na sinterização? Aumente a Pureza e o Desempenho do Material

- Como o método de resfriamento do forno protege os revestimentos de CoCrFeNi(Cu) após a sinterização por prensagem a vácuo? Previne Rachaduras e Oxidação para Desempenho Superior

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste

- Como a Sinterização por Plasma de Faísca (SPS) oferece vantagens técnicas sobre a sinterização tradicional? Alcançar Densificação Rápida

- Qual é a função principal de um forno de prensagem a quente a vácuo? Guia especializado para o sucesso de compósitos TiAl/Ti6Al4V

- O que é o processo de laminação a vácuo? Crie Peças Compostas Fortes e Leves

- Como o controle preciso de temperatura em um forno de prensagem a quente a vácuo afeta Al-Si/grafite? Otimizando a Ligação da Interface