Em essência, a prensagem a quente é o processo de fabricação ideal para aplicações críticas porque aplica simultaneamente alta temperatura e pressão intensa. Essa combinação elimina fundamentalmente os vazios internos comuns em outros métodos de metalurgia do pó, resultando em um componente final com densidade quase perfeita, resistência excepcional e desempenho previsível sob estresse extremo.

Embora muitos processos possam formar uma peça, eles frequentemente deixam porosidade microscópica que atua como um ponto de falha embutido. A prensagem a quente aborda isso diretamente usando calor e força para consolidar materiais em pó até quase sua densidade teórica máxima, criando componentes com integridade estrutural incomparável exigida por indústrias como a aeroespacial e a automotiva.

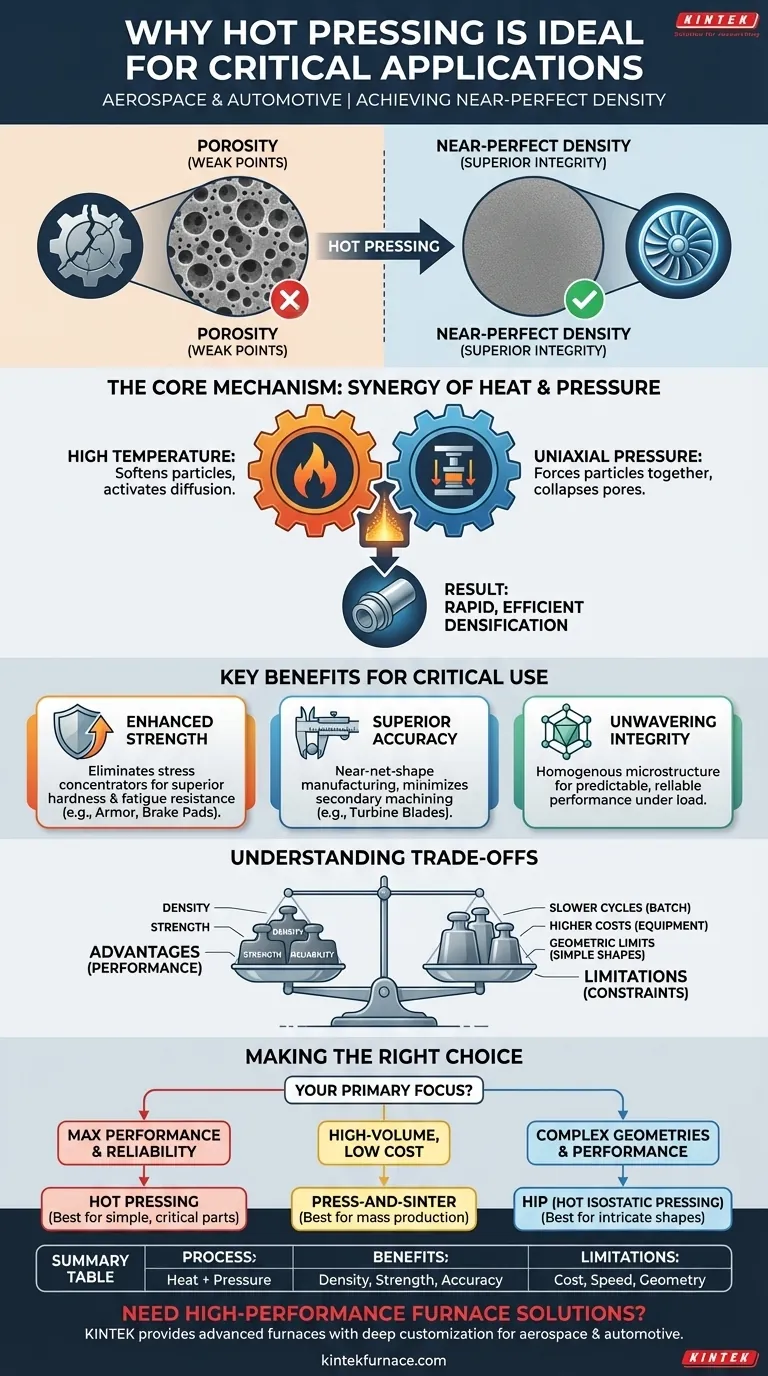

O Mecanismo Central: Como a Prensagem a Quente Alcança Densidade Superior

A prensagem a quente é um processo de consolidação de materiais onde o material em pó é aquecido a uma temperatura alta — tipicamente abaixo do seu ponto de fusão — enquanto é compactado sob pressão uniaxial dentro de um molde. A sinergia entre calor e pressão é o que torna o processo tão eficaz.

O Papel da Alta Temperatura

Aquecer o material fornece a energia térmica necessária para amolecer as partículas de pó individuais. Essa maleabilidade aumentada torna muito mais fácil deformá-las e remodelá-las.

Criticamente, a alta temperatura também ativa mecanismos de difusão, permitindo que os átomos se movam através das fronteiras das partículas adjacentes e formem ligações metalúrgicas fortes e coesivas.

O Papel da Pressão Uniaxial

Enquanto o material está quente e maleável, uma prensa potente aplica força direcional (uniaxial). Essa pressão força fisicamente as partículas amolecidas a se unirem, colapsando os poros e os espaços vazios entre elas.

A força mecânica garante que a densificação ocorra de forma rápida e eficiente em todo o componente, espremendo a porosidade residual.

Por Que a Aplicação Simultânea é Fundamental

Aplicar calor e pressão ao mesmo tempo é a vantagem definidora da prensagem a quente. O calor permite que o material se densifique sob pressões muito menores do que as necessárias para a prensagem a frio.

Inversamente, a pressão acelera drasticamente o processo de densificação em comparação com a sinterização convencional (que usa apenas calor), prevenindo o crescimento indesejado de grãos que pode comprometer as propriedades mecânicas de um material.

Benefícios Chave para Aplicações Críticas

A microestrutura densa e homogênea alcançada através da prensagem a quente traduz-se diretamente nas propriedades superiores exigidas pelas aplicações aeroespaciais, automotivas, de defesa e médicas.

Resistência Mecânica Aprimorada

A porosidade é o inimigo da resistência. Os vazios atuam como concentradores de tensão, criando locais de início para rachaduras. Ao eliminar esses vazios, a prensagem a quente produz componentes com dureza, tenacidade e resistência à fadiga significativamente maiores.

É por isso que materiais prensados a quente, como compósitos cerâmicos ou ligas especiais, são usados para pás de turbina, pastilhas de freio e blindagens, onde a falha do material seria catastrófica.

Precisão Dimensional Superior

Como o material é consolidado dentro de um molde rígido e usinado com precisão, o componente final se conforma muito de perto à forma desejada. Isso é conhecido como fabricação de formato quase final (near-net-shape).

Esse alto grau de precisão minimiza a necessidade de usinagem secundária extensa e cara, o que é especialmente importante ao trabalhar com materiais muito duros ou difíceis de usinar, como cerâmicas técnicas.

Integridade Inabalável do Material

O processo de prensagem a quente resulta em uma microestrutura altamente uniforme e homogênea. Não há variações significativas de densidade ou composição em toda a peça.

Essa consistência garante que o material se comporte de maneira previsível sob carga, um requisito inegociável para componentes críticos onde o desempenho deve ser confiável e repetível.

Compreendendo as Compensações e Limitações

Apesar de suas vantagens, a prensagem a quente não é uma solução universal. Seus benefícios vêm com compensações práticas e econômicas que devem ser consideradas.

Tempos de Ciclo Mais Lentos

A prensagem a quente é um processo em lote, não contínuo. O ciclo de carregamento do molde, aquecimento do material, aplicação de pressão, manutenção e resfriamento é inerentemente demorado. Isso a torna inadequada para produção em massa de alto volume e baixo custo.

Custos de Processo Mais Altos

O equipamento necessário — fornos de alta temperatura, prensas hidráulicas potentes e sistemas de controle — representa um investimento de capital significativo. Além disso, o processo é intensivo em energia, aumentando o custo operacional.

Restrições Geométricas

A natureza uniaxial da aplicação de pressão funciona melhor para peças com geometrias relativamente simples, como discos, blocos ou cilindros. Produzir formas tridimensionais complexas com rebaixos ou cavidades internas é frequentemente impraticável ou impossível com a prensagem a quente padrão.

Desafios do Material do Molde

O próprio molde deve ser feito de um material que possa suportar temperaturas e pressões extremas sem deformar, quebrar ou reagir quimicamente com a peça de trabalho. Materiais como grafite ou cerâmicas avançadas são frequentemente usados, mas eles têm uma vida útil finita e contribuem significativamente para o custo geral.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fabricação correto exige equilibrar os requisitos de desempenho com as realidades econômicas e de projeto.

- Se o seu foco principal é desempenho máximo e confiabilidade: A prensagem a quente é a escolha superior para criar componentes densos e sem vazios onde a falha não é uma opção.

- Se o seu foco principal é produção de alto volume de peças simples: Considere métodos alternativos como a sinterização convencional com prensa ou a moldagem por injeção de metal, que oferecem tempos de ciclo mais rápidos e custos por peça mais baixos.

- Se o seu foco principal são geometrias complexas com alto desempenho: Você pode investigar a prensagem isostática a quente (HIP), que aplica pressão de todas as direções e pode consolidar formas mais intrincadas.

Ao entender a ligação fundamental entre processo, densidade e desempenho, você pode selecionar com confiança a prensagem a quente para aplicações que exigem os mais altos níveis de integridade do material.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Processo | Aplicação simultânea de alta temperatura e pressão uniaxial |

| Benefícios Principais | Densidade quase perfeita, resistência mecânica aprimorada, precisão dimensional superior, microestrutura uniforme |

| Aplicações Ideais | Aeroespacial (ex: pás de turbina), automotiva (ex: pastilhas de freio), defesa, médica |

| Limitações | Tempos de ciclo mais lentos, custos mais altos, restrições geométricas, desafios do material do molde |

Precisa de soluções de forno de alto desempenho para prensagem a quente ou outras aplicações críticas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos de indústrias como a aeroespacial e a automotiva. Fale conosco hoje para aumentar a eficiência e a integridade do material do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos